تصور کنید در حال ساختن یک مجسمه هستید؛ بعد از اتمام کار متوجه برخی از عیوب در سطح یا شکل ظاهری مجسمه میشوید که هر کدام دلایل مختلفی دارند. این همان شرایطی است که در فرآیندهای ریختهگری نیز اتفاق میافتد و از آن با عنوان عیوب ریخته گری یاد میکنیم. برخی از این نقصها اشکالات جدی ایجاد نمیکنند و به همین دلیل قابل چشم پوشی هستند اما برخی دیگر منجر به ایراد در عملکرد قطعه میشوند که حتما باید آن را رفع کرد.

شناخت انواع عیوب ریخته گری به انتخاب بهترین راهکارها برای پیشگیری و رفع عیوب ریخته گری کمک میکند. ما در متالکست با استفاده از دانش روز همه این ایرادات را شناسایی کرده و تلاش میکنیم آن را به حداقل برسانیم. پس اگر به دنبال قطعات ریخته گری با کیفیت و بدون نقصی هستید میتوانید با مراجعه به صفحه کارگاه ریخته گری برای دریافت بهترین خدمات اقدام کنید.

ارتباط با کارشناسان متالکست

جهت ارتباط با کارشناسان متالکست برای دریافت مشاوره رایگان، ثبت سفارش قطعه یا استعلام قیمت ریختهگری انواع آلیاژها، فقط کافیست فرم زیر را پر کنید. کارشناسان ما به سرعت با شما تماس خواهند گرفت.

اشکالات ریخته گری تنوع بسیار بالایی دارند

ریختهگری شامل فرآیندهایی متعدد، روشهای مختلف و همچنین نکات فنی فراوان و پیچیده ایست که در مقاله ریخته گری چیست به طور مفصل درباره آن حرف زدیم. این مسئله باعث میشود که مستعد بروز خطاها و عیوب مختلف در قطعه نهایی باشد. وجود هر کدام از عیوب ریخته گری فولاد، چدن و استیل میتواند رضایت مشتری را کاهش دهد و حتی ممکن است که مشتری دیگر مجموعه مورد نظر را برای دریافت خدمات انتخاب نکند. به همین دلیل ارائهدهندگان خدمات ریختهگری باید با انواع این نقصها و همچنین استاندارد عیوب ریخته گری آشنا باشند.

از جمله انواع عیوب ریختهگری میتوان از این موارد نام برد:

- مُکها یا تخلخل گازی

- حفرات انقباضی

- حفره سرباره

- ترکهای گرم و سرد

- سرجوشی

- ماهیچه ماسهای

تخلخل گازی در ریخته گری

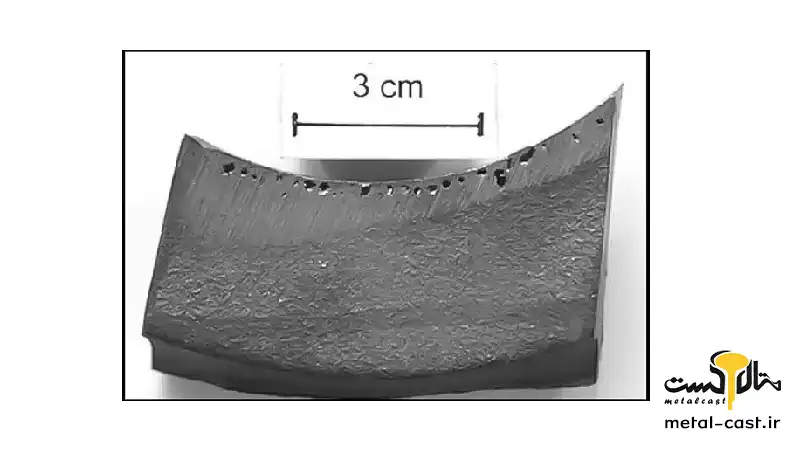

یکی از عیوب رایج ریختهگری، تخلخل گازی یا مُک گازی است. این نقص میتواند در داخل قطعه و یا در سطوح آن ایجاد شود. شکل این حفرات نیز ممکن است به صورت گرد، بیضی، نامنظم یا گلابیشکل باشد. تخلخل گازی زمانی رخ میدهد که به دلایل مختلف در طول فرآیند انجماد، گازها نتوانند به موقع خارج شوند و به دام بیفتند. البته اگر مقاله مک در ریخته گری را مطالعه کنید، در مورد دلایل ایجاد این حفرهها و سوراخهای قطعات ریخته گری اطلاعات بیشتری به دست میآورید.

انواع تخلخل گازی عبارتاند از:

- سوراخهای کوچک سطحی: معمولا در قسمت بالای قطعه دیده میشوند

- سوراخهای باز: این سوراخها در سطح هستند؛ اما ابعاد بزرگتری دارند

- حفرههای بزرگ داخلی: در سطح دیده نمیشوند و برای دیدن آنها باید از روشهای التراسونیک، هارمونیک یا اشعه ایکس استفاده کرد

یکی از مراحل رایج ریختهگری، پیش گرم کردن قالب است. این مرحله میتواند به حذف رطوبت و موم باقیمانده در فرآیندهای قبلی کمک کند. حداکثر این دما چیزی در حدود ۱۰۹۵ درجه در ریختهگری دقیق است. اگر این دما بسیار کم باشد، سرعت سرد شوندگی افزایش مییابد و تخلخل گازی رخ میدهد.

برخی از دلایل دیگر بروز عیوب قطعات ریخته گری عبارتاند از:

- طراحی نامناسب راهگاه قالب

- استفاده از مواد پوششی نامناسب

- طراحی نامناسب راهگاه قالب

- عملکرد نامناسب اکسیدکنندهها

روشهای پیشگیری از تخلخل گازی

برای پیشگیری از تخلخل گازی از یک سو دمای آلیاژ نباید بیش از اندازه بالا باشد و از سوی دیگر باید دمای کافی برای پیش گرم کردن قالب را انتخاب کنید. استفاده از روش شیبدار برای ریختن مواد مذاب نیز اثر مثبتی دارد.

ایجاد حفره انقباضی؛ یکی از عیوب رایج ریخته گری

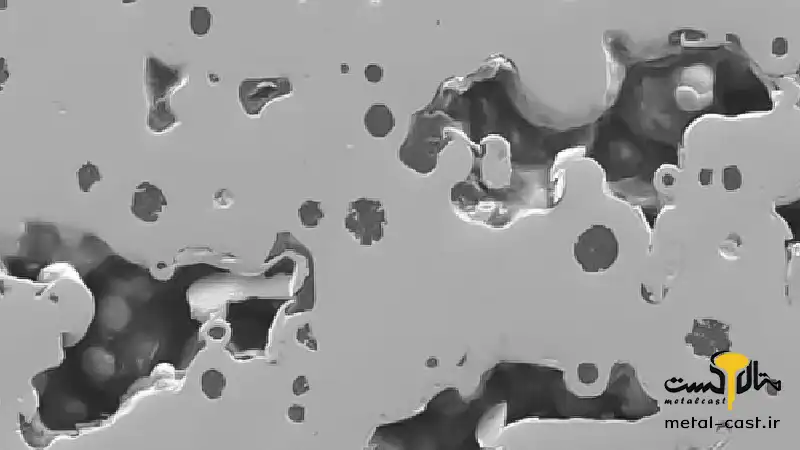

یکی دیگر از انواع اشکالاتی که ممکن است در ریخته گری رخ دهد، حفره یا تخلخل انقباضی است. برخلاف حفرههای ریز با سطح عموما مدور و کوچک، تخلخل انقباضی دارای لبههای ناهموار و زاویهدار است. تفاوت اساسی این عیب با سایر نقصهای این صنعت در دلیل ایجاد آن است. زیرا این حفرات ارتباطی با حبس شدن گاز ندارند؛ بلکه به دلیل انقباض فلز در زمان خنکسازی ایجاد میشوند. مطالعه مقاله انقباض در ریخته گری میتواند اطلاعات مفیدی در این مورد در اختیار شما قرار دهد.

روشهای پیشگیری از حفرات انقباضی

یکی از بهترین راهکارها برای پیشگیری از بروز حفرات انقباضی، بهینهسازی طراحی قالب است. به این معنا که باید از هندسه سادهتری برای ریخته گری با طراحی دونده و درگاههای بهبود یافته استفاده کنید. روش دیگر نیز افزایش فشار تزریق فلز (در صورت امکان) است.

از دیگر راهکارهای موثر در این زمینه میتوان به این موارد اشاره کرد:

- تنظیم ضخامت لایه پوششی

- استفاده از روش حرارتدهی منطقهای به قالب

- بهبود دمای قالب

ایجاد حفره سرباره

حفره سرباره حفرهای پر از سرباره است که بعد از خارج کردن سرباره ایجاد میشود. سرباره نیز ترکیبی از اکسیدهای فلزی پیچیده بوده که این حفرهها معمولا در بخش پایینی قطعه درون قالب و یا در گوشهها ایجاد میشوند. همچنین حفره سرباره ممکن است بهجای حفره، نوعی پوسته ایجاد کند.

به طور معمول دلیل ایجاد حفره سرباره طراحی نامناسب سیستم درگاهی یا ورودی است، زیرا در صورت جریان یافتن یکنواخت و یا سرعت مناسب مواد مذاب در قالب، این حفرهها کمتر ایجاد میشوند. همچنین اگر درگاههای ورودی از نظر تعداد و سایز در شرایط کافی نباشند، سرباره به دام میافتد و مانع از تشکیل یکپارچه قطعه مورد نظر میشود.

در ضمن باید بدانید که ایجاد حفره سرباره دارای معایب فراوانی است. برای مثال بروز این حفرهها خواص مکانیکی فلز را تحت تاثیر قرار میدهد. افزایش پتانسیل شکستگی قطعه و کاهش استحکام از جمله این معایب هستند.

راهکارهای پیشگیری ایجاد حفره سرباره

برای اطمینان استحکام قطعه نهایی باید از بروز اشکالات ذوب فلز و قالبگیری فولاد و دیگر آلیاژهای فلزی پیشگیری کنید. برای مثال کانالبندی مناسب و بهینهسازی درگاههای قالب میتواند از به دام افتادن سرباره پیشگیری کند. اما وجود ناخالصیها نیز احتمال ایجاد سرباره را افزایش میدهند. برای این منظور باید از تمیز بودن داخل قالب و میزان خلوص عناصر فلزی اطمینان پیدا کنید. در مقاله عیوب ریخته گری چدن اطلاعات جالبی در مورد روشهای پیشگیری از چنین اشکالاتی ذکر شده است که مطالعه آن خالی از لطف نیست.

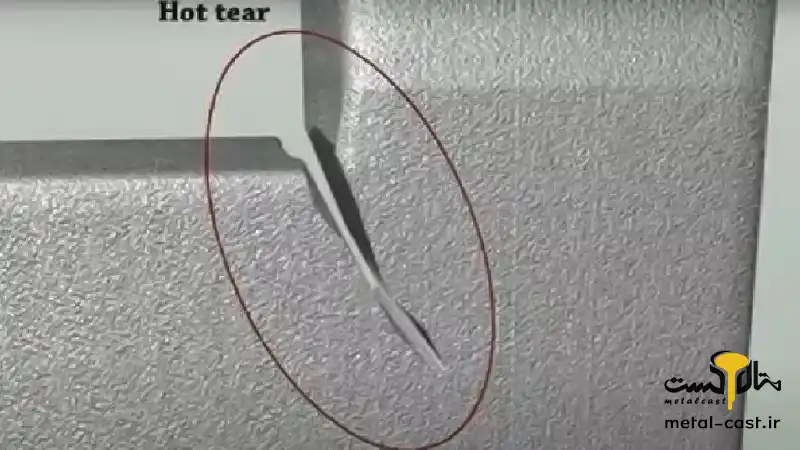

ترک حرارتی؛ یکی از اشکالات رایج این صنعت

تاثیر دما بر فرآیند ریختهگری غیرقابلانکار است. در واقع در فرآیند انجماد مواد مذاب، تغییرات دمایی پیچیدهای وجود دارد که اگر نتوانیم آنها را بهدرستی مدیریت کنیم، برخی از نقصها مانند ترکهای حرارتی ایجاد میشوند. ظاهر این ترکها میتواند شکلی خطی یا غیرخطی داشته باشد. همچنین ممکن است این ترکها از نوع داخلی یا سطحی باشند یا از انواع سرباره یا انقباض به وجود آیند. از جمله دلایل بروز ترک حرارتی میتوان به پوشش با ضخامت بسیار کم، زاویه ذوبریزی بسیار کم یا بسیار زیاد و سرعت خنک شدن بسیار زیاد اشاره کرد.

روشهای پیشگیری از ترکهای حرارتی

برای رفع نواقص ریخته گری از نوع ترکها، باید از بروز آنها پیشگیری کرد. طراحی ساختار داخلی قالب در این زمینه اهمیت بالایی دارد. اگر ضخامت کانالهای داخلی یا دیوارهها غیریکنواخت بوده و اندازه ماهیچهها دقت بالایی نداشته باشد، احتمال بروز ترکها افزایش مییابد؛ بنابراین در این زمینه باید دقت بسیار بالایی به خرج دهید.

رخی از روشهای دیگر پیشگیری از این اشکالات عبارتاند از:

- تنظیم ضخامت پوشش

- پیشگیری از تنش حرارتی داخلی

- استفاده از روشهای استاندارد انجماد

- کنترل نرخهای انجماد

- تجزیه و تحلیل حرارتی

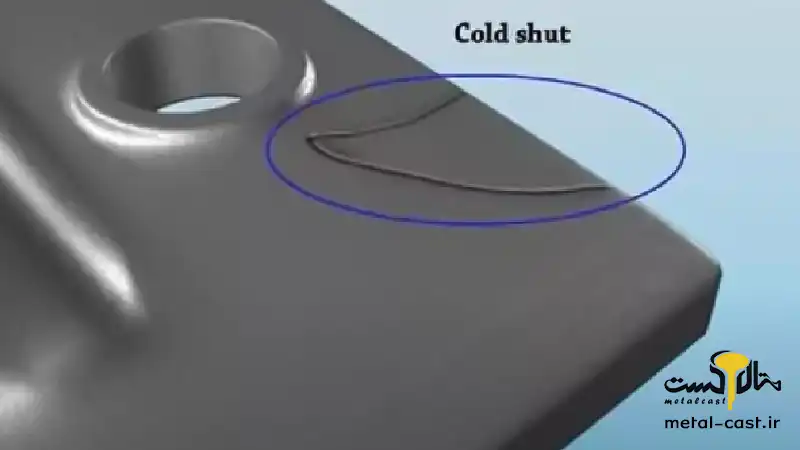

بروز شیارهای ناشی از سرد جوشی

عیوب Cold Shut یا شیار سرد جوشی نیز به دلیل عدم مدیریت مناسب دما در فرآیند انجماد حاصل میشود. برای مثال وقتی فلز مذاب جریان کافی در درون قالب نداشته باشد، همجوشی ناقص فلز یا همجوشی در دمای کم مانع از یکپارچگی کامل فلز و بروز شیارها و درزها میشود. این درزها معمولا قابل مشاهده هستند.

یکی دیگر از دلایل بروز این مشکل، دمای پایین ریخته گری است. هنگامی که فلز مذاب در دمای بهینه نباشد، ممکن است جریان کافی نداشته باشد و منجر به همجوشی ناقص و تشکیل شیارهای سرد جوشی شود.

عیوب Cold Shut چالشهای متعددی را ایجاد میکنند و اگر با استاندارد نواقص ذوب فلزات آشنا نباشید و نتوانید از بروز آن پیشگیری کنید، قطعه نهایی، ویژگیهای مورد انتظار را نخواهد داشت. از جمله چالشهای ایجاد شده در این زمینه میتوان از این موارد نام برد:

- کاهش یکپارچگی ساختاری قطعه

- افزایش احتمال شکستگی قطعه

- کاهش زیبایی قطعه

- افزایش نرخ ضایعات

روشهای پیشگیری از عیوب Cold Shut

برای پیشگیری از عیوب ناشی از سرد جوشی راهکارهای مختلفی وجود دارند.

- بهینهسازی سیستمهای ورودی مواد مذاب در این زمینه نیز کاربرد دارد و میتواند موجب جریان یکنواخت فلز مذاب در درون قالب شود.

- از سوی دیگر استفاده از پوششهای مناسب میتواند به فرار گازها و پیشگیری از احتباس آنها کمک میکند.

- دمای مواد مذاب نیز باید در حدی باشد که سرد جوشی رخ ندهد.

حفره ماسهای یکی دیگر از نواقص صنعت ذوب فلزات

به طور معمول در زمان استفاده از روش ریختهگری با قالب ماسهای احتمال بروز حفره ماسهای بسیار زیاد است. این مشکل زمانی ایجاد میشود که دانههای درشت شن در ماده مذاب نفوذ کنند؛ بنابراین با جدا شدن ماسه، حفرهای روی سطح باقی میماند. همچنین گاهی دانههای ماسه در طی فرآیند روی سطح فلز مذاب میریزند و همین مشکل را ایجاد میکنند.

روشهای پیشگیری از بروز حفره ماسهای

پاک کردن بهموقع آب گرافیت یکی از روشهای پیشگیری از بروز حفره ماسهای است. همچنین باید پیش از فرآیند ذوبریزی، شن و ماسه باقیمانده در حفرههای قالب را پاک کنید. تناسب اندازه ماهیچه ماسهای با قالب بیرونی نیز در این زمینه اهمیت بالایی دارد.

عیوب احتمالی در ریخته گری فلزات

تا اینجا فقط تعدادی از عیوب رایج در ریخته گری را توضیح دادیم. عیوب دیگری نیز میتوانند در این صنعت رخ دهند که به نوع فلز، روش ریخته گری و عوامل دیگر بستگی دارند. در ادامه اشکالات احتمالی در زمان ریخته گری چند آلیاژ رایج را توضیح میدهیم:

ایرادات ریخته گری چدن عبارتاند از

- تخلخل که میتواند بر استحکام و چگالی قطعه ریخته شده تاثیر منفی بگذارد.

- ترکخوردگی که میتواند منجر به شکست ناگهانی قطعه شود.

- غیر یکنواختی که بر استحکام و عملکرد قطعه تاثیر منفی دارد.

- نفوذ ماسه که منجر به ایجاد سطوح ناهموار، حفرهها و سایر ناهنجاریها در قطعه ریخته شده میشود.

اگر شغل شما در ارتباط با قطعات چدنی است و جزو افرادی هستید که ترجیح میدهید با قطعات با کیفیت کار کنید؛ مجموعه متالکست یکی از نامهای شناخته شده این صنعت است که با حداقل عیوب این قطعات را تولید میکند.

شما میتوانید در صفحه خدمات ریخته گری چدن اطلاعات کاملی در مورد خدمات مجموعه متالکست به دست آورید. همچنین لازم است بدانید که در پایان کار برای اطمینان از کیفیت، برگه آنالیز شیمیایی استاندارد برای شما صادر خواهد شد.

ایرادات ریخته گری فولاد عبارتاند از:

- ترکها که در سطوح مختلف قطعه، از جمله سطح خارجی، سطح داخلی و در داخل دانههای فلز رخ میدهند.

- سوراخهای انقباضی میتوانند در اندازهها و اشکال مختلف باشند و بر استحکام و چگالی قطعه ریخته شده تاثیر منفی بگذارند.

- منافذ گازی میتواند بر استحکام، چگالی و ظاهر قطعه ریخته شده تاثیر منفی بگذارد.

- ترکهای سرد معمولا بعد از مدتی از تولید قطعه ظاهر میشوند.

بهطورکلی عیوب ریخته گری فولاد میتوانند بر کیفیت و عملکرد قطعات نهایی تاثیر منفی بگذارند. ما در متالکست با علم به این قضیه، ایرادات قطعات تولیدی خود را به حداقل رساندیم و برای جلب رضایت شما، نمونهای از مذاب قطعه را در شکل پولکی و یا وای بلوک به شما ارائه میدهیم تا در صورت نیاز بتوانید مشخصات فنی قطعه را در آزمایشگاههای مرجع متالورژی، ارزیابی کنید. شما میتوانید برای سفارش قطعات فولادی و قیمت ریخته گری فولاد به صفحه لینک شده مراجعه نمایید.

نواقص ریخته گری استیل عبارتاند از:

- ترکها که در اثر انقباض نامناسب استیل در حین سرد شدن یا تنشهای اضافی در قطعه ایجاد میشوند.

- سوراخهای انقباضی که به دلیل انقباض استیل در حین انجماد و ناتوانی آن در پر کردن کامل قالب به وجود میآیند.

- منافذ گازی نیز به دلیل وجود گازهای محبوس شده در داخل فلز مذاب ایجاد میشوند

کارگاه ریخته گری استیل متالکست یکی از مجهزترین کارگاههای ریختهگری در شهر تهران است. با مراجعه به صفحه آن میتوانید از قیمت ریخته گری استیل و نحوه سفارش و استفاده از خدمات ریخته گری استیل متالکست مطلع شوید.

تولید قطعاتی بدون عیب و ایراد با ثبت سفارش در متالکست

ریختهگری صنعتی با کاربردهای فراوان است و میتوان از خدمات این صنعت برای تولید قطعات گوناگون با فلزات و آلیاژهای مختلف استفاده کرد. با این حال کار ریختهگری باید توسط متخصصان این صنعت و در برترین کارخانههای ریختهگری انجام شود. ما در متالکست با بهرهگیری از برترین متخصصان و استفاده از راهکارهای نظارتی دقیق، قطعاتی بدون هرگونه ایراد را برای شما تولید میکنیم. برای ثبت سفارش ریخته گری در متالکست کافی است روی این لینک کلیک کنید و یا با شماره ۰۲۱۹۱۰۳۵۵۹۰ تماس بگیرید.

سوالات متداول

عیبهای ریخته گری به چند دسته تقسیم میشوند؟

عیبهای ریخته گری به چند دسته تقسیم میشوند؟

راه جلوگیری از عیبهای ریخته گری چیست؟

بهتر است مواد اولیه را در محلی خشک و با تهویه مناسب نگهداری کرد و قبل از استفاده فرآیند پیش گرم شدن را انجام داد. همچنین دقت کنید دمای ریخته گری را بیش از مقدار استاندارد بالا نبرید.

رایجترین عیب در صنعت ریخته گری چیست و چطور میتوان متوجه آن شد؟

تخلخل گازی، رایجترین عیب در ریخته گری است و با سوراخهای ریزی که در اطراف و بالای قطعه ظاهر میشود قابل تشخیص است.

تورم چه نوعی از نواقص ریخته گری است؟

تورم در شکل یک ناحیه برجسته و متورم روی قطعه ایجاد میشود.

منظور از عیب ریختهگری برش و شستشو (Cuts and washes) چیست؟

این مشکل مربوط به زمانی است که فلز مذاب بخشی از قالب را مخدوش کند.

رگ دار شدن (veins) سطح قطعه چه زمانی ایجاد میشود؟

این عیب عموما زمانی ایجاد میشود که دمای فلز مذاب باعث انبساط ماسه شود.