تولید قطعات پیچیده و بسیار باکیفیت با فرایند ریخته گری

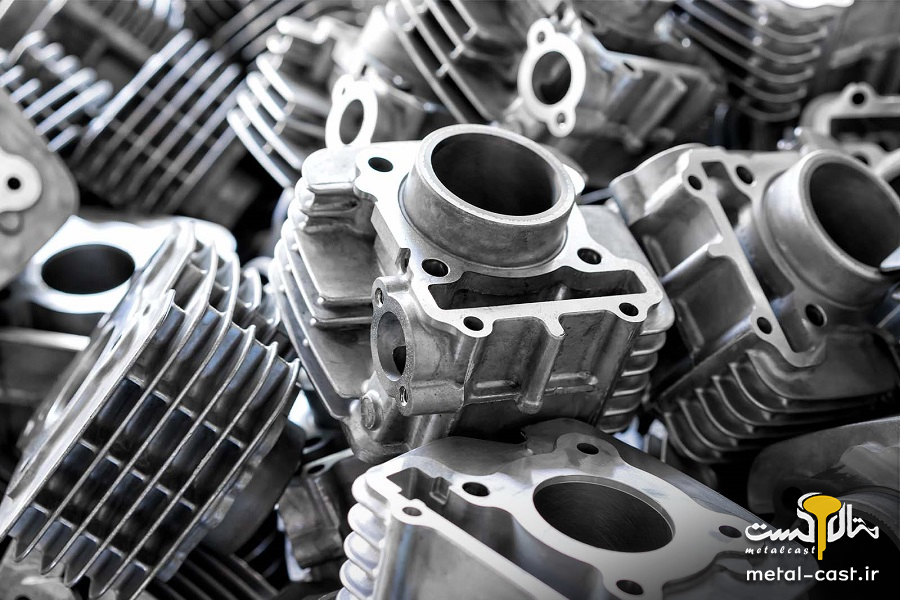

فرایند ریخته گری یک تکنیک عالی برای تولید قطعات مختلف است. این روش از قرنها پیش برای ساخت انواع محصولات به کار میرود و امروزه بخش جداییناپذیر از خط تولید انبوه صنایع به شمار میرود. با استفاده از این شیوه میتوان انواع قطعات را با ابعاد و شکلهای مختلف تولید کرد و جزئیات مورد نظر را به محصول نهایی انتقال داد. دقت بسیار بالای این فرایند یکی از دلایل محبوبیت آن است و موجب کاربرد گسترده آن در صنایع شده است. در این مطلب با روش تولید قطعات پیچیده ریخته گری و ویژگیهای مختلف این فرایند آشنا میشویم.

ریخته گری قطعات پیچیده چیست

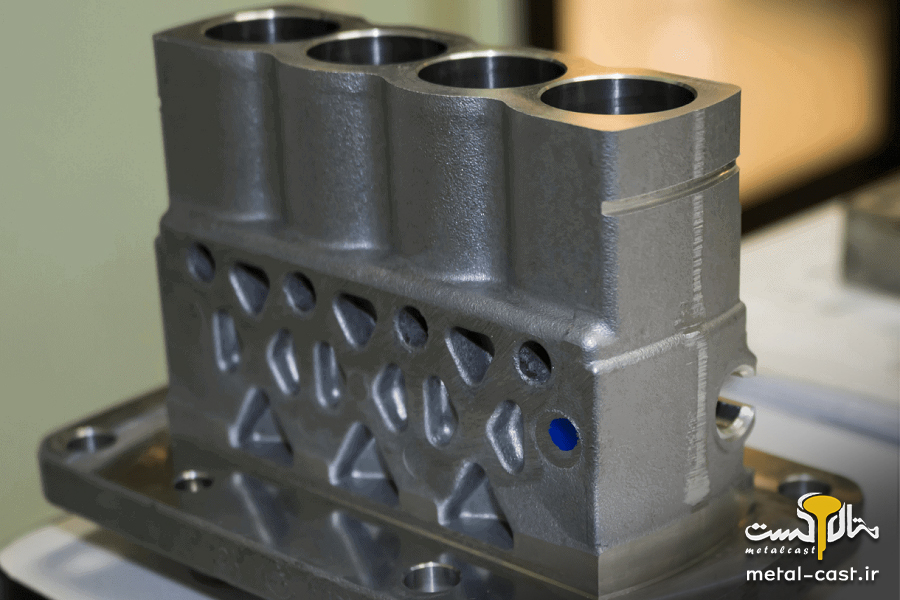

ریخته گری یک فرایند بسیار ساده و در عین حال پیچیده است که میتواند به تولید محصولات دقیق با جزئیات بالا بیانجامد. برای این منظور فلزات و آلیاژهای گوناگون ذوب و درون قالبهای مخصوص ریخته میشوند تا پس از سرد شدن و انجماد قطعات مدنظر را تولید کنند. کارایی بالای این فرایند موجب محبوبیت و ماندگاری آن شده است. برای تولید قطعات پیچیده ریخته گری از سوپر آلیاژهایی مانند فولاد ضد زنگ، اینکونل، کبالت کروم و تیتانیوم مس استفاده میکنند.

این پروسه دارای پارامترهای ویژه است که عبارتند از:

- شعاع صفر زاویه گوشههای درونی قطعه

- گوشهها و زوایای بسیار تیز خارجی قطعات

- شکافهای داخلی نازک (۰.۸ میلیمتر برای ریختهگری با فولاد ضد زنگ و اینکونل)

- پروفایلهای دندان به ابعاد دود ۰.۵ میلیمتر

- تغییرات مقطعی با مقیاس ۲۰ به ۱

یکی دیگر از ویژگیهای قطعات پیچیده ریخته گری ضخامت دیواره بسیار باریک آنها است. به این ترتیب امکان تولید محصولات به ظریفترین شکل ممکن وجود خواهد داشت. برای مثال میتوان قطعات ریخته گری فولاد و آلیاژهای اینکونل را با ضخامت ۰.۲۵ میلیمتر و دیوار بسیار نازک تولید کرد. در این بین ضخامت دیواره قطعات تولید شده با مس نیز تا ۰.۵۰ میلیمتر قابل کاهش است. در جدول زیر میتوانید بهترین فلزات و آلیاژها برای تولید قطعات پیچیده ریخته گری را مشاهده کنید.

| فولاد ضد زنگ | فولاد کربنی | فولاد آلیاژی | آلیاژهای آلومینیوم |

| آلیاژهای روی | آلیاژهای نیکل | آلیاژهای کبالت | آلیاژهای کروم |

مزایای تولید قطعات پیچیده ریخته گری

تولید قطعات پیچیده ریخته گری با روشهای پیشرفته مزایای بسیار زیادی دارد. تعداد زیادی از محصولات روزمره به واسطه این تکنیکها قابل تولید هستند و بدون ریخته گری دقیق امکان استفاده از آنها وجود ندارد. برخی از مهمترین مزایای تولید قطعات پیچیده ریخته گری عبارتند از:

- فرایند ریخته گری امکان ساخت برخی قطعات پیچیده را میدهد که تولید آنها با استفاده از تکنیکهای دیگر غیر اقتصادی یا بسیار دشوار است

- با استفاده از روش ریخته گری میتوان خصوصیات ویژه مانند حفرههای داخلی یا بخشهای توخالی را در قطعه نهایی ایجاد کرد

- امکان تولید قطعات بزرگ با استفاده از یک قالب بزرگ وجود خواهد داشت

- به طور کلی ریخته گری از دیگر فرایندهای تولید قطعه ارزانتر است

- معمولا از مواد بازیافتی و ضایعات برای تولید قطعات در شرکتهای ریخته گری استفاده میشود، بنابراین به بازیافت پسماند و کاهش ضایعات نیز کمک خواهد کرد

روشهای تولید قطعات پیچیده ریخته گری

فرایند ریخته گری با روشها و تکنیکهای مختلف قابل انجام است. این فرایند با توجه به نوع آلیاژ و فلز مذاب و نوع قطعه مورد نظر انتخاب میشود. در این بین برخی از تکنیکها برای تولید قطعات پیچیده ریخته گری کارآمدتر هستند. در ادامه با این روشها آشنا میشویم.

ریخته گری با قالب دائمی

در ریخته گری با قالب دائمی ماده مذاب به روشهای گوناگون مانند تزریق به یک قالب دائمی وارد میشود. فشار بالای وارد شده در طول این فرایند مواد را به تمام بخشهای قالب میرساند و در زمان کوتاه قطعه مدنظر تولید خواهد شد. مهمترین مزیت این تکنیک امکان تولید محصول با تیراژ بالا است. شما میتوانید با ریخته گری در قالب دائمی قطعات را با دقت بسیار بالا و حجمهای پیچیده تولید کنید. محصولاتی که زوایا و گوشههای تیز و خاص دارند را میتوان با استفاده از قالبهای فلزی و با کمترین هزینه ممکن تولید کرد.

معمولا از آلیاژهای روی و آلومینیوم برای تولید قطعات به این شیوه استفاده میشود. محصولات تولید شده با آلیاژهای روی استحکام و دوام بالایی دارند و هزینه تولید آنها در مقایسه با سختی، مقاومت و کیفیت محصول نهایی بسیار پایین است. آلومینیوم نیز برای تولید انواع قطعات استفاده میشود و امکان تولید محصولات دارای هندسه پیچیده و سبکوزن را میدهد. این قطعات دارای مقاومت عالی در برابر خوردگی هستند و نرخ انتقال حرارت و الکتریسیته بالایی نیز دارند.

قطعات تولیدی با تکنیک دایکست در پایان با روشهای ارتعاشی و سند بلاست پرداخت میشوند تا کیفیت سطح آنها در پایان مطلوب باشد. پاکسازی قطعات به روش فراصوت نیز راهحلی دیگر برای جدا کردن بخشهای اضافی و ضایعات از قطعات است. قطعات تولید شده در این روش ارزان دقت ابعادی بالایی دارند و استفاده از تجهیزات رباتیک و تکنولوژیهای جدید کیفیت بالای قطعات تولیدی را تضمین میکنند.

ریخته گری با قالب شنی

ریخته گری با قالب شنی در مقایسه با ریخته گری با قالب دائمی دقت کمتری دارد، اما میتواند برای ساخت قطعات بسیار بزرگ استفاده شود. این نوع قالب با ترکیب شن و مقادیر مشخص خاک رس تولید میشود، به همین دلیل هزینه اولیه تولید را تا حد زیادی کاهش خواهد داد. قطعات تولید شده با استفاده از این روش گاهی تا چند صد کیلوگرم وزن دارند و با تکنیکهای دیگر قابل تولید نیستند.

برای تولید قطعات با قالب شنی ابتدا یک قطعه نمونه و الگو تولید میشود تا قالب شنی را با استفاده از آن تولید کنند. به این ترتیب میتوان شن را در اطراف این محصول شکل داد تا تمام منافذ و حفرههای قطعه شکل گیرند. در ادامه فلز مذاب درون قالب ریخته میشود و قطعه ساخته خواهد شد. شما میتوانید پس از سرد شدن قطعه قالب شنی را بشکنید و آن را خارج کنید. در صورتی که قصد تولید قطعات پیچیدهتر را داشته باشید باید چنبره و قطعات درونی را به کار ببرید.

برنج، فولاد، آلومینیوم و برنز برخی از مهمترین فلزات و آلیاژهایی هستند که امکان استفاده با قالبهای شنی را دارند. مرحله پرداخت در این تکنیک اهمیت بسیار زیادی دارد و برای از بین بردن خطوط و زائدهها و رسیدن به ابعاد مورد نظر لازم است. سنباده زدن و استفاده از دستگاههای تراشکاری و انواع سنگ فرز برخی از از عملیات در این مرحله هستند. در پایان روکش یا رنگ به قطعات اضافه میشود تا مقاومت آنها در برابر خوردگی و عوامل محیطی را افزایش دهد.

ریخته گری سرد

ریخته گری سرد هزینه تولید بسیار پایین دارد و با استفاده از قطعه الگو انجام میشود. در این روش قطعه نمونه با سیلیکون پوشیده میشود تا قالب مورد نیاز به دست آید. قالبهای سیلیکونی مقاوم هستند و ساخت و استفاده از آنها آسان است. علاوه بر این میتوانید جزئیات گوناگون قطعه را با استفاده از این نوع قالب ایجاد کنید. رزینهای پلی مایع از دو بخش مایع تشکیل میشوند که به قالب سیلیکونی اضافه میشوند؛ در ادامه وقوع واکنش شیمیایی موجب سخت شدن مایع و تولید قطعه خواهد شد. برای خروج هوای مخلوط رزین از محفظههای خلاء استفاده میشود.

شما میتوانید محصولات تولید شده با سیلیکون را نیز به صورت کارآمد و با قالبهای فولادی و بسیار نازک تولید کنید. شما میتوانید با استفاده از ریخته گری سرد قطعات پیچیده با اشکال گوناگون را به سرعت و با دقت بالا تولید کنید. هزینه این فرایند بسیار پایین است و کیفیت محصول نهایی بسیار بالا خواهد بود. این پروسه برای ساخت محصولات دکوری جذاب و رنگارنگ با استفاده از پلیمرهای مختلف به کار میرود و نمونههای آن را میتوانید در قفسه فروشگاهها مشاهده کنید.

مقایسه روشهای تولید قطعات پیچیده ریخته گری

تکنیکهای ریخته گری برای تولید قطعات پیچیده مزایای و معایب خاص خود را دارند، اما هر کدام برای تولید نوعی قطعه خاص با کارایی و جنس ویژه مناسب هستند. برای مثال قطعات تولید شده با قالبهای شنی به ماشینکاری و پرداخت بیشتری نیاز دارند و ضخامت دیوارههای آنها نسبتا زیاد است. در مقابل اگر از ریخته گری با قالب دائمی استفاده کنید میتوانید قطعات را خیلی سریعتر و دقیقتر بسازید، اما هزینه نیروی کار آنها بیشتر است.

به طور کلی قطعات تولید شده به روش ریخته گری با قالب دائمی در مقایسه با تکنیک آهنگری و پرسکاری در زمان کوتاهتر تولید میشوند. این در حالی است که تکنیک پرسکاری نیازمند جوشکاری و اتصال قطعات مختلف پس از تولید است و با وجود امکان کاهش ضخامت قطعات، شرایط تولید محصول با دقت بالا همانند ریخته گری را ندارد.

نکات مهم در تولید قطعات پیچیده ریخته گری

پس از تولید قطعات ریخته گری سطح محصولات با دقت بالا مورد بررسی قرار میگیرند. شما باید برخی نکات را در پروسه تولید مد نظر داشته باشید تا کیفیت محصول همیشه حفظ شود. در ادامه با برخی از نکات و پارامترهای طراحی مهم تولید آشنا میشویم.

انتخاب خط جدایی قالب

قالبهای ریخته گری دائم از دو بخش تشکیل میشوند که در کنار یکدیگر امکان تولید قطعات را به شما خواهند داد. انتخاب محل تلاقی این دو قالب اهمیت زیادی در تولید قطعات پیچیده دارد. این محل بر روی قطعه خارج شده از قالب قابل مشاهده است و باید در هنگام طراحی باید به حداقل ممکن کاهش پیدا کند.

زاویههای قطعه و دیواره قالب

شما باید زاویه بخشهای مختلف قطعه را به گونهای طراحی کنید که جدا کردن محصول از قالب به راحتی امکانپذیر باشد. این زاویه در انواع قالبهای محدودیتهای خاص خود را دارد و میتوان آن را در قالبهای دائمی به شکل آزادانهتر انتخاب کرد. علاوه بر این باید ۱ تا ۲ درجه زاویه مثبت را در دیوارههای قالب در نظر بگیرید تا خارج کردن قطعه به راحتی امکانپذیر باشد.

ضخامت دیوار یکسان

قطعاتی که دیواره یکسان دارند به صورت یکنواخت خنک میشوند، در نتیجه کیفیت محصول نهایی بیشتر خواهد شد. علاوه بر این چنین قطعاتی امکان ریخته گری بدون استرس و اعوجاج را به شما میدهند. بنابراین باید در هنگام طراحی اجزای قالب و فرایند ریخته گری به این موضوع توجه کنید.

تغییرات تدریجی در مقاطع

اگر نمیتوانید ضخامت دیوارههای قطعه را در تمام بخشهای به یک میزان طراحی کنید، باید مقاطع قالب را در نظر بگیرید. در این شرایط ایجاد تغییراد تدریجی به یکنواخت بودن محصول و قطعه نهایی کمک خواهد کرد و کیفیت فرایند را بالا میبرد.

طراحی اتصالات و مقاطع یکنواخت

بسیاری از قطعات با وجود داشتن مقاطع مسطح و یکنواخت از اتصالات نامناسب و نامنظم برخوردار هستند. بنابراین باید به چگونگی اتصال بخشهای مختلف قطعه به یکدیگر توجه کنید. در بسیاری از موارد برای جلوگیری از افزایش ضخامت قطعه در محل اتصال میتوان یک حفره درون آن ایجاد کرد. به این ترتیب طراحی قالب اهمیت زیادی در کیفیت اتصالات و مقاطع محصول دارد.

در نظر گرفتن محدودیتها

در هنگام طراحی قالب ریخته گری باید فاکتورهای گوناگون را در نظر بگیرید تا ماشینکاری، انقباض و محل اتصالات قطعه به خوبی لحاظ شوند. به این ترتیب پارامترهایی مانند محل ورود یا تزریق مواد مذاب و گیره قالب و … را در نظر بگیرید.

متالکست؛ تولید قطعات پیچیده ریخته گری در کوتاهترین زمان

اگر به دنبال تولید قطعات پیچیده هستید برخی از تکنیکهای ریخته گری میتوانند بهترین گزینه موجود برای این کار باشند. در این بین ریخته گری با قالب دائمی، ریخته گری با قالب شنی و ریخته گری سرد برخی از بهترین شیوهها برای این منظور هستند. شما میتوانید با انتخاب آلیاژ و متریال مناسب قطعات گوناگون را در زمان کوتاه و با کیفیت بالا تولید کنید. متالکست یک پلتفرم بینظیر برای سفارش قطعات ریخته گری و تحویل آنها در کوتاهترین زمان ممکن است. شما میتوانید برای کسب اطلاعات بیشتر و استفاده از خدمات باکیفیت با همکاران ما تماس بگیرید.

سوالات متداول

بهترین روش ریخته گری برای تولید قطعات پیچیده چیست؟

ریخته گری با قالب دائمی بهترین روش برای تولید قطعات پیچیده و احجام خاص است. در این بین ریخته گری دائمی در فشار پایین یا با فشار بالا بیشترین جزئیات و دقت را دارند.

خط تولید کدام فرایند ریخته گری قطعات را میتوان سریعتر آغاز کرد؟

شما میتوانید تجهیزات لازم برای ریخته گری قطعات با قالب شنی و گچی را طی ۱ تا ۲ هفته تهیه و آماده کنید. این زمان معمولا برای ریخته گری با قالب دائمی به ۸ تا ۱۲ هفته افزایش پیدا میکند.

قطعات تولید شده با کدام روش ریخته گری مقاومت و استحکام بیشتری دارند؟

قطعات ریخته گری با روش قالبگیری گرانشی تخلخل کمتری دارند و مقاومت بیشتری از خود نشان میدهند. در مقابل قطعات ریخته گری که تحت فشار بالا تولید میشوند به نسبت مقاومت کمتری دارند.

پستهای مرتبط:

- ریخته گری فلزات | روشی پرکاربرد و با دقت بالا برای ساخت انواع قطعات

- ریخته گری برنز | فرایندی برای تولید انواع محصولات و قطعات تزئینی و صنعتی

- ریخته گری تحت فشار | یک فرایند پیشرفته برای تولید قطعات پیچیده

- راهنمای کامل آلیاژهای ریخته گری؛ مقایسه ویژگیها و کاربردهای ۹ آلیاژ پرکاربرد

- مشکلات رایج ریخته گری | مهمترین ایرادها در فرایند تولید قطعات ریخته گری