چدن خاکستری چیست و چه تفاوتی با چدن معمولی دارد؟ چدن انواع مختلفی دارد که هر کدام از آنها ترکیبات شیمیایی خاص خود را ارائه میدهند. هرکدام از انواع چدن، بسته به ترکیبات شیمیایی خود در صنایع خاصی مورداستفاده قرار میگیرند. در این مقاله قرار است به بررسی چدن خاکستری که یکی از انواع پرکاربرد چدن است، بپردازیم.

چدن خاکستری یا چدن با گرافیت ورقهای، بهعنوان پرکاربردترین ماده ریختگی از نظر وزن و همچنین متداولترین نوع چدن شناختهشده است. چدن خاکستری (Gray iron) نوعی چدن است که میزان کربن آن بیش از ۲ درصد بوده و دارای ریزساختار گرافیتی است. وجود گرافیت باعث میشود که سطح شکست این چدن به رنگ خاکستری دیده شود.

دنبال کارگاه ریخته گری حرفه ای هستی؟ اینجا کلیک کن

چدن چیست؟

برای اینکه بتوان چدن خاکستری را شناخت؛ ابتدا باید با چدن و خواص آن آشنا شد. چدنها دستهای از آلیاژهای آهنی هستند که ازنظر ویژگیها با فولاد تفاوت دارند. آلیاژهای چدن حاوی ۲.۱ تا ۶.۲ درصد کربن و ۱ تا ۳ درصد سیلیسیوم هستند. مقدار زیاد کربن در چدن باعث تفاوتهای قابلتوجهی در ویژگیهای فیزیکی و کاربرد آن نسبت به فولاد میشود؛ بنابراین، چدن را میتوان آلیاژی از آهن، کربن و سیلیسیوم دانست. وجود مقدار بالای سیلیسیوم و کربن، چدنها را به آلیاژهای مناسبی برای ریختهگری تبدیل کرده است.

چدن انواع مختلفی دارد که عبارت است از:

- چدن خاکستری

- چدن سفید

- چدن نشکن (داکتیل)

- چدن چکشخوار

- چدن گرافیت فشرده

هرکدام از انواع چدن، بهواسطه ترکیبات شیمیایی متفاوت، کاربردهای مختلفی در صنایع دارند. از آنجا که در این مقاله میخواهیم به بررسی چدن خاکستری که یکی از پرکاربردترین انواع چدن است، بپردازیم؛ اگر تمایل به شناخت چدن و سایر انواع آن دارید، میتوانید مقاله «چدن چیست» را مطالعه کنید.

چدن خاکستری چیست؟

چدن خاکستری به دلیل رنگ خاکستری که پس از شکستگی نمایان میشود، این نام را گرفته است؛ این رنگ به خاطر وجود گرافیت ورقهای در ساختار آن است. این نوع چدن از پراستفادهترین آلیاژهای چدنی به شمار میآید. چدن خاکستری دو نوع آلیاژ مشهور به نامهای GG-20 و GG-25 دارد که در صنایع مختلفی از جمله خودروسازی، ساخت لوله، شیرآلات، پمپسازی، بدنه موتورهای الکتریکی و قطعات صنعتی به کار میروند.

درصد تقریبی عناصر موجود در چدن خاکستری، به شرح زیر است:

- کربن: ۲.۷۵ تا ۴ درصد

- گوگرد: ۰.۰۲ تا ۰.۲۰ درصد

- سیلیسیم: ۰.۷۵ تا ۳ درصد

- منگنز: ۰.۲۵ تا ۱.۵ درصد

- فسفر: کمتر از ۰.۷۵ درصد

چدنهای خاکستری بر اساس شکل گرافیت موجود در آن به ۵ دسته تقسیم میشود که در ادامه به معرفی آنها خواهیم پرداخت.

ریخته گری چدن خاکستری

ریختهگری چدن یکی از روشهای مهم برای ساخت و فرمدهی فلزات به شکلهای دلخواه است. از گذشته تا به امروز، برای ساخت قطعات فلزی، فلزات مذاب مانند آهن، چدن و آلومینیوم را در قالبهای خاص میریختند و سپس با انجام عملیات مختلف، این مواد مذاب را شکل میدادند و سخت میکردند. فرآیند شکلگیری و سخت شدن این قطعات، ریختهگری چدن نامیده میشود. چدنها از ترکیبی از آهن، کربن و سیلیسیم ساخته میشوند.

چدن یکی از آلیاژهای پرکاربرد در صنعت است و تقریباً در تمامی زمینههای صنعتی استفاده میشود. ویژگیهای مکانیکی این آلیاژ شامل مقاومت کششی بالا، مقاومت در برابر سایش، شکلپذیری بالا و مقاومت در برابر عوامل محیطی مختلف است. این ویژگیها باعث شدهاند که ریختهگری چدن در بازار تقاضای زیادی داشته باشد. اگر میخواهید بهطور کامل مراحل ریخته گری چدن و کاربردهای آن را بشناسید، خواندن مقاله «ریخته گری چدن» میتواند برایتان مفید باشد.

برخی از کاربرد چدن خاکستری عبارت است از:

- ساخت درپوشهای چاههای خیابان

- ساخت انواع زنجیر چرخ و زنجیرهای ساده با ضخامت مختلف

- ساخت چرخدندههای چدنی

- تولید دیسک ترمز و صفحه دنده

- ساخت ظروف آشپزخانه

- تولید مجسمه و قطعات دکوراتیو

- ساخت انواع میله و شفت با ویژگیهای مختلف

- تولید تجهیزات معدن

- ساخت تجهیزات صنعت کشتیسازی مانند بدنه موتور، بستها و پمپها

- ساخت تجهیزات برای فرآیندهای تولید شیمیایی

- تولید شیرهای فلکه

ریخته گری چدن بهطورکلی فرایندی است که نیاز بهدقت دارد؛ اما ریخته گری چدن خاکستری بهواسطه ساختار گرافیتیای که دارد، نیازمند دقت و حساسیت بالاتری است. اگر صنعتگر بوده و به دنبال جایی هستید تا ریخته گری چدن خاکستری را با بالاترین میزان دقت و مهارت انجام دهند؛ گروه صنعتی متالکست میتواند انتخاب خوبی برای شما باشد. برای ثبت سفارش و اطلاع از قیمت ریخته گری چدن، میتوانید به صفحه «کارگاه ریخته گری چدن» مراجعه کنید.

ویژگیهای چدن خاکستری

چدن خاکستری دارای استحکام فشاری ۳ تا ۴ برابر استحکام کششی است، بنابراین برای قطعاتی که تحتفشار قرار دارند، بسیار مناسب است. این نوع چدن به دلیل داشتن گرافیت لایهای، قابلیت جذب ارتعاش بالایی دارد. همچنین در برابر خستگی و تأثیر شیارهای سطحی مقاومت خوبی نشان میدهد. به علت وجود گرافیت آزاد لایهای و مقدار بالای کربن، چدن خاکستری دارای ویژگیهای انتقال حرارتی مطلوبی است.

چدن خاکستری به خاطر ویژگیهای متعددش مورد توجه مهندسان طراح است. قیمت مناسب و سادگی کار با آن موجب شده است که این ماده در ساخت بسیاری از قطعات ریختگی مورد استفاده قرار گیرد. گرافیت رشتهای در این چدن، ویژگیهای زیر را به وجود میآورد:

- تراشپذیری خوب حتی در سختیهای بالا

- مقاومت به خوردگی سایشی با روغنکاری محدود

- قدرت جذب و ارتعاش بالا

چرا باید چدن خاکستری را انتخاب کنیم؟

برای نامگذاری چدن خاکستری معمولاً از حداقل مقدار استحکام کششی آن ها استفاده می کنند. بر این اساس، در استاندارد قدیمی DIN چدن های خاکستری را به گریدهای GG10، GG-15، GG-20، GG-25، GG-30، GG-35 و GG-40 دسته بندی کرده اند. اگرچه استاندارد DIN 1691 منسوخ شده است اما هنوز چدن های خاکستری یا معمولی را در صنعت کشورمان با همین نام ها می شناسند. در نام گذاری این استاندارد، اعداد ۱۰، ۱۵، … و ۳۵ با ضرب در ۱۰ حداقل مقدار استحکام کششی چدن را بر حسب N/mm2 یا MPa مشخص میکند. برای مثال، چدن GG-20 یک چدن خاکستری با حداقل مقدار استحکام کششی ۲۰۰ مگاپاسکال و چدن GG-25 یک چدن خاکستری با حداقل مقدار استحکام کششی ۲۵۰ مگاپاسکال است. در ادامه و در جداول ۱ و ۲ انواع نام گذاری گریدهای مختلف چدن خاکستری در دیگر استانداردها و بازه ترکیب شیمایی آورده شده است.

تفاوت چدن خاکستری و داکتیل

تفاوتهای اصلی بین چدن داکتیل و چدن خاکستری:

- نوع و میزان کربن: یکی از تفاوتهای اساسی بین این دو نوع چدن، نوع و میزان کربنی است که در آنها استفاده میشود.

- چکشخواری و داکتیلیتی: چدن داکتیل قابلیت چکشخواری و داکتیلیتی بیشتری نسبت به چدن خاکستری دارد.

- مقاومت و توانایی تحمل فشار: میزان منیزیم بالاتر در چدن داکتیل باعث افزایش مقاومت و توانایی تحمل فشار در این نوع چدن میشود.

- انبساط و تاب ارتجاعی: چدن داکتیل دارای قابلیت انبساط و تاب ارتجاعی بیشتری نسبت به چدن خاکستری است

بااینحال چدن خاکستری و داکتیل، تشابههایی نیز دارند که عبارتاند از:

- هر دو نوع چدن قابلیت ریختهگری دارند.

- هر دو چدن در برابر خوردگی مقاوم هستند.

- هر دو چدن سطح سخت و سفتی دارند.

چدن داکتیل با توجه به مقاومت بالایی که در برابر ضربه دارد، کاربردهای فراوانی در صنایع دارد. اگر کنجکاو هستید که در رابطه با چدن داکتیل بیشتر بدانید و با کاربردهای آن آشنا شوید، مقاله «چدن داکتیل» را مطالعه کنید.

گریدهای مختلف چدن خاکستری و معادل آن

| GOST 1412 | IS 210 | JIS G5501 | GB 9439 | DIN EN 1561 | DIN 1691 | ||

| RUSSIA | INDIA | JAPAN | CHINA | EUROPEAN | GERMANY | ||

| Number | Symbol | Number | Symbol | ||||

| SCH 10 | – | FC 10 FC 100 | HT 100 | EN-JL1010 | EN-GJL-100 | ۰.۶۰۱۰ | GG-10 |

| SCH 15 | FG 150 | FC 15 FC 150 | HT 150 | EN-JL1015 | EN-GJL-150 | ۰.۶۰۱۵ | GG-15 |

| SCH 20 | FG 200 | FC 20 FC 200 | HT 200 | EN-JL1020 | EN-GJL-200 | ۰.۶۰۲۰ | GG-20 |

| SCH 25 | FG 250 | FC 25 FC 250 | HT 250 | EN-JL1025 | EN-GJL-250 | ۰.۶۰۲۵ | GG-25 |

| SCH 30 | FG 300 | FC 30 FC 300 | HT 300 | EN-JL1030 | EN-GJL-300 | ۰.۶۰۳۰ | GG-30 |

| SCH 35 | FG 350 | FC 35 FC 350 | HT 350 | EN-JL1035 | EN-GJL-350 | ۰.۶۰۳۵ | GG-35 |

| – | FG 400 | – | – | EN-JL1040 | EN-GJL-400 | ۰.۶۰۴۰ | GG-40 |

ترکیبات شیمیایی گریدهای مختلف چدن خاکستری

| گرید | ضخامت جداره (mm) | C | Si | Mn | P ≤ | S ≤ |

| GG-10 | – | ۳.۴~۳.۹ | ۲.۱~۲.۶ | ۰.۵~۰.۸ | ۰.۳ | ۰.۱۵ |

| GG-15 | <30 ۳۰~۵۰ >50 | ۳.۳~۳.۵ ۳.۲~۳.۵ ۳.۲~۳.۵ | ۲.۰~۲.۴ ۱.۹~۲.۳ ۱.۸~۲.۲ | ۰.۵~۰.۸ ۰.۵~۰.۸ ۰.۶~۰.۹ | ۰.۲ ۰.۲ ۰.۲ | ۰.۱۲ ۰.۱۲ ۰.۱۲ |

| GG-20 | <30 ۳۰~۵۰ >50 | ۳.۲~۳.۵ ۳.۱~۳.۴ ۳.۰~۳.۳ | ۱.۶~۲.۰ ۱.۵~۱.۸ ۱.۴~۱.۶ | ۱.۷~۰.۹ ۰.۸~۱.۰ ۰.۸~۱.۰ | ۰.۱۵ ۰.۱۵ ۰.۱۵ | ۰.۱۲ ۰.۱۲ ۰.۱۲ |

| GG-25 | <30 ۳۰~۵۰ >50 | ۳.۰~۳.۳ ۲.۹~۳.۲ ۲.۸~۳.۱ | ۱.۴~۱.۷ ۱.۳~۱.۶ ۱.۲~۱.۵ | ۰.۸~۱.۰ ۰.۹~۱.۱ ۱.۰~۱.۲ | ۰.۱۵ ۰.۱۵ ۰.۱۵ | ۰.۱۲ ۰.۱۲ ۰.۱۲ |

| GG-30 | <30 ۳۰~۵۰ >50 | ۲.۹~۳.۲ ۲.۹~۳.۲ ۲.۸~۳.۱ | ۱.۴~۱.۷ ۱.۲~۱.۵ ۱.۱~۱.۴ | ۰.۸~۱.۰ ۰.۹~۱.۱ ۱.۰~۱.۲ | ۰.۱۵ ۰.۱۵ ۰.۱۵ | ۰.۱۰ ۰.۱۰ ۰.۱۰ |

تاثیر عناصر آلیاژی بر روی چدن خاکستری

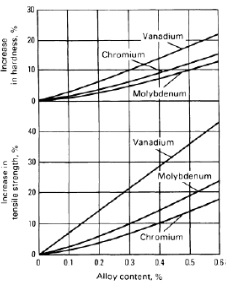

عناصر آلیاژی تاثیر زیادی بر روی خواص چدن خاکستری دارند و انتخاب دقیق و مطمئن گرید آلیاژی را ضروری میکنند. بهطورکلی، عناصر مختلف تاثیرات متفاوتی روی چدن خاکستری دارند:

- عناصر گرافیتزا مانند سیلیسیم، آلومینیوم، تیتانیوم، نیکل و مس.

- عناصر کاربیدزا مانند منگنز، مولیبدن، کروم و وانادیم که باعث تشکیل کاربید آهن میشوند.

این عناصر باعث بهبود سختیپذیری، یکنواختی قطعات سنگین، حفظ استحکام در دمای بالا، مقاومت در برابر خوردگی و بهبود مقاومت به خستگی میشوند. افزایش کربن و سیلیسیم، گرافیتزایی را تسهیل میکند. نیکل مانند سیلیسیم عمل کرده و تمایل به تشکیل گرافیت را افزایش میدهد. منگنز، کروم و مولیبدن سمنتیت را پایدار کرده و از تشکیل گرافیت جلوگیری میکنند. با افزودن عناصری مانند کروم، نیکل و مولیبدن میتوان به چدنهای آلیاژی با خواص ویژهای مانند مقاومت به خوردگی و سایش دست یافت.

اگر میخواهید تأثیر هر یک از عناصر آلیاژی را بر روی چدن خاکستری بدانید، خواندن مقاله «تأثیر عناصر آلیاژی بر چدن خاکستری» میتواند برایتان مفید باشد.

افزایش درصد عناصر کربن و سیلیسیم شرایط را برای جدا شدن گرافیت مناسب تر می کند. عناصر آلیاژی دیگر مانند نیکل شبیه سیلیسیم عمل میکند، بدین معنی که تمایل را برای تشکیل گرافیت قوی تر می کند. فلزاتی مانند منگنز، کرم یا مولیبدن، سمنتیت را پایدار تر می سازد و از به وجود آمدن گرافیت جلوگیری می کند. با اضافه کردن فلزاتی مثل کرم، نیکل، مولیبدن و … می توان به چدن های آلیاژی با خواص ویژه ای مانند افزایش مقاومت خوردگی و مقاومت سایشی دست یافت. در ادامه برخی از این فلزات را بررسی میکنیم.

- هیدروژن:

این عنصر از طریق اتمسفر محیط و رطوبت موجود در محفظه قالب وارد مذاب می شود و باعث ایجاد مک و حفرات گازی در درون قطعه می گردد و با افزایش درصد آلومینیم در مذاب چدن، میزان انحلال هیدروژن افزایش پیدا می کند. هیدروژن باعث تشدید تشکیل کاربید شده و عمق سفیدی را در چدن افزایش می دهد که این عمق باعث کاهش مقاومت به ضربه و افزایش هزینه تراشکاری چدن می شود. برای از بین بردن سفیدی در چدن ها می توان با تلقیح مناسب و یا جلوگیری از عوامل کاربیدی این عمق را کاهش داد. در واقع بهترین شرایط در چدن خاکستری وقتی است که عمق سفیدی کاهش پیدا کند.

برای دریافت قیمت ریخته گری با ما تماس بگیرید. ۰۲۱۹۱۰۳۵۵۹۰

- سیلیسیم:

در بین عناصر آلیاژی، سیلسیم قوی ترین عامل گرافیت زا به شمار می رود. این عنصر احتمالا با آهن ترکیب Fe۳Si تشکیل داده و از خود، گرافیت آزاد به جای گذاشته که بیشترین مقدار موثر آن حدود ۳% است. اثر آن به اين صورت است كه درجه حرارت تعادلي تشكيل گرافيت را افزايش و از آن سمنتيت را كاهش مي دهد. بنابراين محدوده حرارتي تشكيل گرافيت را وسيع مي كند. باید توجه داشت که استفاده از سيليسيم بدلیل افزایش تمایل تشکیل فاز فريت در ساختار زمينه و در نتيجه كاهش استحكام، محدودیت دارد.

- نیکل:

عنصری گرافیت زا می باشد اما تاثیر آن تقریبا نصف تاثیر سیلیسیم است. نیکل باعث افزایش وزن مخصوص چدن شده و منجر به کاهش میزان تخلخل قطعه می شود. نیکل در کنار مقدار کمی سیلیسیم ساختار را از پرلیت درشت به پرلیت ریز و نهایتا به مارتنزیت تغییر می دهد و زمینه چدن را به طور یکنواخت سخت و مقاوم می کند. نیکل باعث ریزدانگی و افزایش پراکندگی گرافیت در یک حالت بسیار ریز شده و در نتیجه استحکام و سختی بهبود می یابد. این عنصر در ترکیبات چدن با عناصری نظیر کروم جهت حصول یکنواختی ریخته گری قطعات با ضخامت متغیر، کاربرد وسیعی دارد.

- کروم:

یکی از قویترین عناصر کاربید زا بوده که به تشکیل کاربیدهای پایداری و پرلیت لایه ای و سخت تر کمک می کند. این عنصر تاثیر قوی ای روی استحکام، سختی و مقاومت به فرسایش چدن دارد. این عنصر در مقادیر ۱٫۵-۱ درصد مقاومت به نرم شدن و اکسیده شدن را زیاد می کند و از گرافیته شدن قسمت های نازک تر جلوگیری می کند. مقادیر بالای کروم باعث کاهش قابلیت ماشینکاری خصوصا در لبه های نازک قطعه می شود.

- مولیبدن:

هنگام سرد کردن، سرعت تبدیل آستنیت به پرلیت را کاهش داده و در نتیجه پرلیت بسیار ریزی تشکیل می دهد که به نحو قابل توجهی استحکام، سختی و عمر خستگی را زیاد می کند. مولیبدن موثرترین عنصر آلیاژ دهنده برای افزایش استحکام چدن بوده و یکنواختی ساختاری در قطعات سنگین را زیاد می کند و سختی پذیری را بهبود می بخشد.

- مس:

تشکیل گرافیت را تسریع می کند ولی فقط حدود یک پنجم قدرت گرافیت کنندگی سیلیسیم را دارد. مقاوم کننده متوسط زمینه چدن بوده و نقاط سمنتیتی حجیم را تجزیه می کند. سختی چدن هایی را که خاصیت تبریدی زیادی دارند کم می کند ولی در چدن های خاکستری معمولی باعث افزایش سختی، مقاومت به سایش و خوردگی می شود.

- قلع:

این عنصر مشابه مس بوده و پرلیت زایي قوي می باشد و همچنین باعث ایجاد پرلیت ریز می شود. در گذشته براي جلوگیري از تلفات مذاب، قلع را در پاتیل تا ۱ % به مذاب اضافه مي کردند كه این مقدار باعث افزایش خواص مكانیكي چدن مي شود. این عنصر داراي نقطه ذوب ۴۵۰ درجه سانتیگراد بوده و عموما به صورت شمش هاي ۱۵ الي ۲۰ گرمي استفاده مي شود.

- وانادیم:

به نحو موثری به ریزتر شدن ذرات چدن کمک کرده و سختی چدن و پایداری کاربید را زیاد می کند. همچنین سختی تبریدی، سفتی و مقاومت به سایش را افزایش می دهد.

- فسفر:

که مقدار آن در چدن خاکستری اصولا بین ۰٫۸-۰٫۰۲% می باشد. فسفر سیالیت ذوب را افزایش می دهد و در مقادیر بالاتر از ۰٫۱۵% اغلب به صورت اجزای یوتکتیک (استدیت) با نقطه ذوب ۹۸۰-۹۵۰ درجه سانتی گراد یافت می شود. به علت وضعیت جدایی یا تفکیکی استدیت معمولا الگوی سلولی با مشخصه اندازه سل یوتکیتیک که در طول انجماد توسعه پیدا می کند به خود می گیرد. مقدار فسفر اضافی سبب افزایش سختی و استحکام کششی می شود و شکنندگی چدن ها به علت تشکیل استدیت بالا می رود.

اشكال مختلف گرافيت در ساختار چدن

بر اساس استاندارد ASTM-A247 هفت و بر اساس استاندارد ISO شش شکل مختلف گرافیت در چدن ها وجود دارد که عبارتند از:

| شماره ASTM | معادل ISO | مشخصات |

| I | VI | گرافيت كروی كه در چدنهاي داكتيل يا نشكن وجود دارد. |

| II | VI | گرافيت كروي، در شرايطي كه كاملاً كروي نشده باشد. |

| III | IV | كربن (گرافيت) تمپر شده كه در چدنهاي ماليبل يا چكشخوار ديده مي شود. |

| IV | III | گرافيت فشرده يا كرمي شكل مخصوص چدنها با گرافيت فشرده. |

| V | II | گرافيت خرچنگي كه فرم تغيير شكل يافته گرافيت كروي است. |

| VI | V | گرافيت كروي نامنظم يا باز كه جزء گروه گرافيت هاي كروي است. در اينجا رشته هاي گرافيت از مركز كره بيرون زده شد ه اند. |

| VII | I | گرافيت لايه اي، ورقه اي و يا رشته اي كه مربوط به چدنهاي خاكستري ميباشد. اين نوع گرافيت براساس نحوه توزيع، به پنج دسته تقسيم مي شود. |

انواع چدن خاکستری

گرافیتهای ورقهای بر اساس ساختار خود به ۵ دسته طبقهبندی میشوند؛ که عبارتاند از:

- گرافیت نوع A

در گرافیت نوع A، لایههای گرافيت بهطور يكنواخت در زمينه پخش ميشوند؛ منتهي داراي جهات خاصي نیستند. این نوع توزيع اكثراً در چدنهاي خاكستري با ضخامتهاي زياد تا متوسط ديده ميشود و براي بيشتر كاربردها با اندازههاي متوسط مناسب است. در كاربردهاي سايشي نظير سيلندرهاي موتورهاي احتراق داخلي، گرافيت نوع A نسبت به انواع ديگر آن، برتری دارد.

- گرافیت نوع B

توزیع گرافیت نوع B عموماً به توزيع گل رزي معروف است. این نوع توزیع گرافیت معمولاً در چدنها با تركيبات شيميايي نزديك به يوتكتيك كه انجماد آنها با تعداد معدودي جوانه انجام میگيرد، ديده ميشود. در مركز هر مجموعه گرافيت، لايهها نازك و ظريف است. سپس با آزاد شدن گرماي نهان انجماد، درجه حرارت مذاب افزايش يافته و انجماد موقتي از بين ميرود. ادامه انجماد در درجه حرارت معمولي انجامگرفته و در نتیجه لايههاي گرافيت خارجي در هر مجموعه ضخيمتر و درشتتر خواهند شد.

از نظر ابعاد، اين نوع توزيع گرافيت در مقاطع نازك (در حدود ۱۰ میلیمتر) و بر روي سطوح مقاطع متوسط ديده ميشود.

- گرافیت نوع C

در اين نوع توزيع، لايههاي ضخيم، بزرگ و مستقيم گرافيت همراه با لايههاي نازک و کوچکتر گرافيت در ساختمان ديده ميشوند. گرافيت نوع C در چدنهاي هايپريوتكتیک، يعني تحت شرايطي كه گرافيت قبل از شروع انجماد يوتكتيك در مذاب تشكيل شود، ديده ميشود. این نوع گرافيت باعث افزايش قابليت هدايت حرارت و كاهش مدول الاستيك چدن ميشود. در نتیجه تنشهاي حرارتي را كاهش داده و مقاومت چدن در برابر شوكهاي حرارتي را زياد میکند.

- گرافیت نوع D

این نوع از گرافیت دارای ساختار ریز و تبریدی است که در شرایط انجماد با فوق تبرید زیاد شکل میگیرد. تیتانیوم به تشکیل این ساختار کمک میکند و حضور مقدار کافی سیلیکون در چدنهایی که بهسرعت سرد میشوند، باعث افزایش پتانسیل گرافیتزایی میشود. بااینحال، این فرآیند ایدهآل نیست زیرا مانع نفوذ کربن برای تشکیل ساختار کاملاً پرلیتی شده و منجر به تشکیل فریت میشود.

- گرافیت نوع E

در اين نوع توزيع لایههاي بسيار نازك و كوچك گرافيت، همانند نوع D، در بين ساختمان دندريتي آستنيت اوليه محبوس شده؛ بنابراين به رسوبات بين دندريتي موسوم هستند. اما برخلاف نوع D، در اين نوع توزيع گرافيتها داراي جهات خاصي هستند. توزیع نوع E، در چدن خاکستری كه درصد كربن آنها پايين بوده و با سرعت معمولي سرد شده باشند، ديده ميشود. برخلاف نوع D، اين نوع گرافيت را ميتوان در زمينه پرلیتی به دست آورد.

خلاصه آنچه بیان شد

چدن خاکستری یکی از انواع پرکاربرد چدنها است که به دلیل ساختار گرافیتی ورقهای، سطح شکست خاکستری رنگ دارد. این چدن با ترکیب بیش از ۲ درصد کربن و سیلیسیم تولید میشود و بهطور گسترده در صنایع خودروسازی، ساخت لوله، شیرآلات و قطعات صنعتی استفاده میشود. فرآیند ریختهگری چدن خاکستری نیازمند دقت بالایی است و به دلیل ویژگیهایی مانند مقاومت در برابر سایش، جذب ارتعاش و قیمت مناسب، در بسیاری از قطعات صنعتی مورد استفاده قرار میگیرد. اگر به دنبال افراد متخصص در زمینه ریخته گری چدن خاکستری هستید، متالکست بهترین انتخاب برای شما است.