اگر در حوزه صنعت فعال هستید، حتما نام فولاد آستنیتی را شنیدهاید. فولادی که در حوزههای مختلفی کاربرد دارد و محصولات بسیار زیادی با استفاده از آن تولید میشود. اما این فولاد چیست؟ چه ویژگیهایی دارد؟ اصطلاح آستنیت برای توصیف آلیاژهای آهن یا فولاد مکعبی (FCC) که دارای این نوع ساختار هستند استفاده میشود. فولاد آستنیتی متداولترین نوع فولاد ضد زنگ است و با برخورداری از مقاومت استثنایی در برابر حرارت و خوردگی، بهطور گسترده در بسیاری از صنایع از جمله پزشکی، خودروسازی، هوافضا استفاده میشود. فولاد آستنیتی به دلیل داشتن استحکام و شکلپذیری بینظیر خود و اینکه با عملیات حرارتی سخت نمیشود، کاربردهای متعددی پیدا میکند. در این مطلب قصد داریم به معرفی فولاد آستنیتی بپردازیم.

ارتباط با کارشناسان متالکست

جهت ارتباط با کارشناسان متالکست برای دریافت مشاوره رایگان، ثبت سفارش قطعه یا استعلام قیمت ریختهگری انواع آلیاژها، فقط کافیست فرم زیر را پر کنید. کارشناسان ما به سرعت با شما تماس خواهند گرفت.

بیشنر بخوانید؛ ریخته گری فولاد: از اصول اولیه تا کاربردها

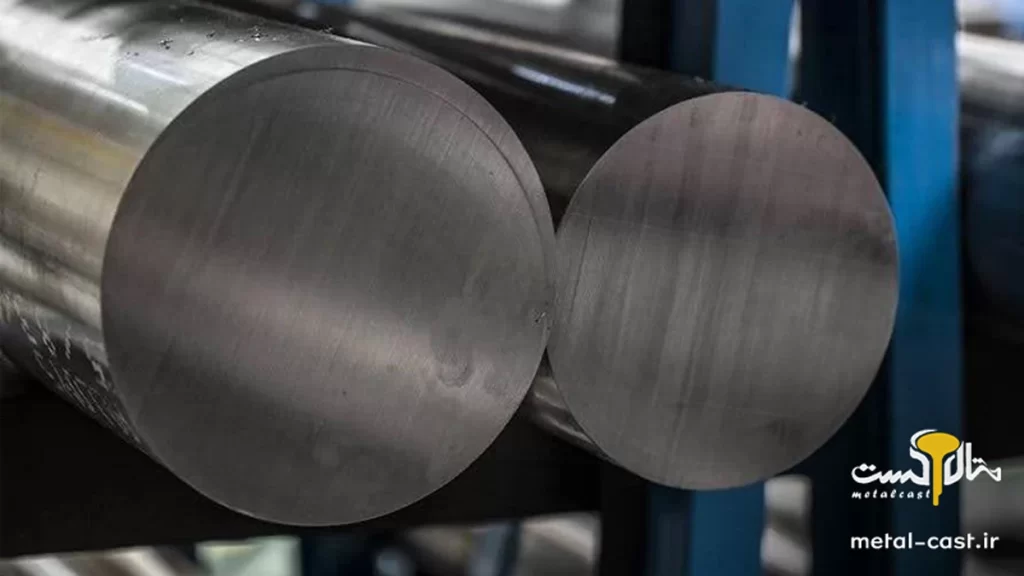

فولاد آستنیتی چیست؟

فولاد آستنیتی، نوعی فولاد غیرمغناطیسی است که حاوی سطح بالایی از کروم و نیکل با میزان کربن پایین بوده و پرکاربردترین گرید فولاد ضدزنگ به شمار میرود. رایجترین فولاد آستنیتی زنگ نزن ۱۸ درصد کروم و ۸ درصد نیکل است که با نام فولادهای ۸/۱۸ نیز شناخته میشوند. البته باید بدانید که بیش از یک نوع فولاد آستنیتی وجود دارد. توصیه میکنیم برای اطلاعات بیشتر در مورد خواص، انواع و کاربرد این محصول، مقاله فولاد ضد زنگ را مطالعه کنید.

لازم به ذکر است که فولاد ضد زنگ در واقع یک اصطلاح گسترده برای اشاره به آلیاژهای مبتنی بر آهن است که حاوی کروم هستند. بیش از ۱۰۰ گرید فولاد ضد زنگ وجود دارد. اینها با درصد کروم، نیکل، مولیبدن و سایر عناصر آلیاژی متمایز می شوند. هر گرید برای اهداف خاصی استفاده می شود و مزایا و معایب خاص خود را دارد.

فولادهای آستنیتی به طور کلی به دو گروه کروم-نیکل سری AISI 300 و کروم-نیکل-منگنز سری ۲۰۰ طبقهبندی میشوند. با افزودن ۲ تا ۳ درصد مولیبدن فولادی با مقاومت بهتر در برابر خوردگی ایجاد میشود که اغلب به آن «فولاد ضد اسید» میگویند. گرید ۳۰۴ رایجترین گرید از این نوع است که به طور معمول حاوی ۱۸ درصد کروم و ۸ درصد نیکل است.

این فولادها به دلیل شکلپذیری عالی، مقاومت ضربهای و مقاومت در برابر خوردگی، محبوبترین گریدهای فولاد ضد زنگ تولیدی هستند. یکی دیگر از دلایل انتخاب این نوع فولاد، مقاومت در برابر خزش و پوسته پوسته شدن است. میزان سختکاری برخی از فولادهای زنگ نزن آستنیتی بالا است. در این حالت، آستنیت پایدار نیست و زمانی که سرد میشود، تا حدی به مارتنزیت تبدیل میگردد.

ارتباط با کارشناسان متالکست

جهت ارتباط با کارشناسان متالکست برای دریافت مشاوره رایگان، ثبت سفارش قطعه یا استعلام قیمت ریختهگری انواع آلیاژها، فقط کافیست فرم زیر را پر کنید. کارشناسان ما به سرعت با شما تماس خواهند گرفت.

مزایای فولادهای آستنیتی

فولاد زنگ نزن آستنیتی حاوی حداقل ۱۰.۵ درصد و ۸ تا ۱۲ درصد نیکل، نیتروژن، کربن و بسیاری از عناصر دیگر در محلول است. کروم به مقاومت فولاد در برابر خوردگی کمک میکند، در حالی که نیتروژن جلوی ایجاد چغرمگی را میگیرد. گفتنی است بر خلاف فولاد مارتنزیتی (که قبلا در یک مقاله جدا در رابطه با آن صحبت کردیم و گفتیم با استفاده از عملیات حرارتی معمولی این فولاد سخت میشود)، امکان سخت کردن این نوع فولاد (آستنیتی) با استفاده از عملیات حرارتی معمولی وجود ندارد. از میان خواص فولاد آستنیتی میتوان به موارد زیر اشاره کرد.

- دارای پایداری خوردگی بالا در مقایسه با فولاد کروم کمنیکل (به ویژه خوردگی تنش ترک)

- فولاد آستنیتی عمدتا غیرمغناطیسی است (نه فرومغناطیسی)

- دارای استحکام تسلیم پایین و استحکام کششی بالا

- ضریب انبساط حرارتی بالا

- به راحتی از آن در عملیات جوشکاری استفاده کرد.

تاریخچه فولاد ضد زنگ آستنیتی

فولادهای زنگ نزن در سال ۱۹۰۸ و با اولین کارهای فردی با نام مونارتز در آلمان معرفی شدند. او انفعال را در آلیاژهای Fe-Cr کشف کرد و با رساندن محتوای کروم به ۱۲ درصد، توانست خاصیت «ضد زنگ» را برای آلیاژهای فلزی معرفی کند. سپس به یمن مطالعاتی که دو فرد آلمانی به نامهای Mauer و Strauss روی آلیاژهای Cr-Ni-Fe خود انجام دادند، اولین حق اختراع در سال ۱۹۱۲ برای دو فولاد ضد زنگ حاوی نیکل ثبت شد. این اتفاق، تولد فولاد زنگ نزن آستنیتی را رقم زد. امروزه فولاد ضد زنگ آستنیتی با ترکیب کلاسیک ۱۸ درصد کروم، ۸ درصد نیکل (گرید ۳۰۴ L) همچنان هم بیشترین استفاده را در جهان دارد.

فولاد ضد زنگ آستنیتی از چه موادی تشکیل شده است

تعادل عناصر آلیاژی، ساختار آستنیتی را مشخص میکند. این مساله باعث میشود خواصی مانند استحکام و مقاومت در برابر خوردگی افزایش میدهد و فولادهای زنگ نزن آستنیتی را برای بسیاری از کاربردها به مادهای مفید تبدیل میکند. فولادهای زنگ نزن آستنیتی از چندین عنصر اضافه شده به آهن تشکیل شدهاند:

- آهن (Fe): فلز پایه در فولاد آستنیتی را تشکیل میدهد. میزان آهن ۵۰ تا ۸۰ درصد است

- کروم (Cr): با افزودن ۱۶ تا ۲۶ درصد کروم، یک لایه اکسید محافظ تشکیل میشود که باعث میشود فولاد ضد زنگ آستنیتی در برابر خوردگی مقاومت داشته باشد

- نیکل (Ni): نیکل عنصر آلیاژی اصلی است و معمولا ۸ تا ۲۰ از فولاد آستنیتی را تشکیل میدهد. این عنصر باعث تثبیت ساختار آستنیتی در دمای اتاق میشود

- منگنز (Mn): تا ۱۰ درصد منگنز در چنین فولادهایی وجود دارد. این عنصر مقاومت در برابر خوردگی و استحکام را افزایش داده و همچنین ساختار آستنیتی را تثبیت میکند

- نیتروژن (N): مقادیر کمی از نیتروژن (۰.۱ تا ۰.۴ درصد) برای افزایش استحکام و مقاومت در برابر خوردگی اضافه میشود

- کربن (C): میزان کربن در این فولادها در حد پایین و معمولا زیر ۰.۰۸ درصد نگه داشته میشود. هدف از این کار، جلوگیری از تشکیل کاربید است که میتواند مقاومت در برابر خوردگی را کاهش دهد

- مولیبدن (Mo): اضافه شده در برخی از فولادهای سری ۳۰۰ (مانند ۳۱۶)، ۲ تا ۳ درصد مولبیدن افزوده میشود). این عنصر مقاومت در برابر خوردگی حفرهای را بهبود میبخشد

- مس (Cu): به برخی از فولادهای آستنیتی به اندازه ۱ تا ۴ درصد مس اضافه میشود تا مقاومت در برابر خوردگی جوی و استحکام را افزایش دهد

- سایر عناصر آلیاژی در مقادیر کم مانند سیلیکون، فسفر و گوگرد که استحکام و شکلپذیری فولاد را بهبود میبخشند.

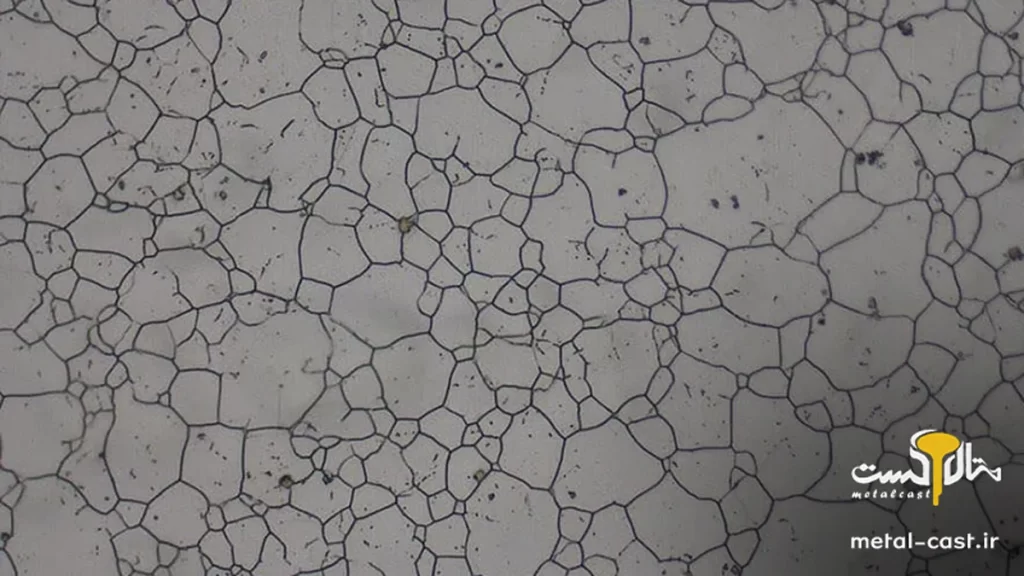

ریز ساختار فولاد آستنیتی ضد زنگ

همانطور که اشاره شد، فولادهای زنگ نزن گروهی از فولادهای با آلیاژ بالا را تشکیل میدهند که بر اساس سیستمهای Fe-Cr، Fe-Cr-Ni و Fe-Cr-C هستند. فولادهای زنگ نزن آستنیتی دسته مهمی از مواد ضد زنگ میباشند که به طور گسترده در صنایع و محیطهای مختلف مورد استفاده قرار میگیرند.

به طور کلی، فولادهای زنگ نزن به عنوان مواد جوشپذیر در نظر گرفته میشوند، قوانینی باید رعایت شوند تا اطمینان حاصل گردد که آنها به راحتی تولید میشوند و عاری از ایراد هستند و مطابق انتظار عمل میکنند. فولادهای آستنیتی ممکن است در طول قرار گرفتن کوتاهمدت یا طولانیمدت در دمای بالا دچار تغییرات ریزساختاری شوند.

از سوی دیگر، پایداری ریزساختار یکی از مهمترین الزامات برای خواص مکانیکی و یا خوردگی مطلوب در فولادهای زنگ نزن آستنیتی است. برای دستیابی به یک ریزساختار پایدار، این متریال تحت عملیات حرارتی قرار میگیرد که در مقاله عملیات حرارتی فولاد ضد زنگ آستنیتی به طور مفصل توضیح دادیم. بعد از این مرحله در دمای ۷۰۰ تا ۱۱۰۰ کلوین آنیل میشود و در طول بازپخت، فازهای ثانویه از آستنیت (فاز ماتریس با شبکه کریستالی f.c.c.) و یا δ-فریت (بالا) رسوب میکنند.

خواص مکانیکی فولاد آستنیتی

فولادهای زنگ نزن آستنیتی با ساختار کریستالی مکعبی محور (FCC) خود مشخص میشوند. زمانی این ساختار حاصل میشود که مقدار کافی از عناصر آستنیتزا مانند نیکل، منگنز، کربن و نیتروژن به آلیاژ آهن و کروم اضافه شوند. فولادهای زنگ نزن آستنیتی را میتوان بسیار نرم با مقاومت تسلیم حدود ۲۰۰ مگاپاسکال تولید کرده و با کار سرد تقویت نمود و بدین ترتیب استحکام تسلیم آنها را تا ۱۰ برابر افزایش داد. برخلاف آلیاژهای فریتی، فولادهای آستنیتی میتوانند شکلپذیری خود را در دماهای برودتی و استحکام خود را نیز در دماهای بالا حفظ کنند. مقاومت این فولادها در برابر خوردگی میتواند از استفاده معمولی روزمره تا کاربردهای بسیار خاص مانند قرار گرفتن در آب دریا متغیر باشد.

جدول خواص مکانیکی فولادهای آستنیتی

فولادهای آستنیتی علیرغم برتری نسبت به آلیاژهای فریتی، مقاومت کمتری در برابر اکسیداسیون دارند و همچنین در برابر خوردگی تنشی حساس هستند. همچنین حد استقامت فولادهای آستنیتی نسبت به فولادهای فریتی کمتر است؛ به این معنی که آنها بیشتر در معرض شکست ناشی از خستگی قرار میگیرند. جدول زیر خواص منتخب برخی از گریدهای رایج فولادهای زنگ نزن آستنیتی در حالت آنیل را نشان میدهد.

| AISI 201 آنیلشده | AISI 205 آنیلشده | AISI 301L آنیلشده | AISI 303 آنیلشده | AISI 304L آنیلشده | AISI 316 آنیلشده | |

| ترکیب | Fe 67.5 – 75% | Fe 62.6 – 68.1% | Fe 70.7 – 78% | Fe 66.4 – 74.9% | Fe 64.8 – 74.5% | Fe 62 – 72% |

| Cr 16 – 18% | Cr 16.5 – 18.5% | Cr 16 – 18% | Cr 17 – 19% | Cr 17.5 – 20% | Cr 16 – 18.5% | |

| Mn 5.5 – 7.5% | Mn 14 – 15.5% | Ni 6 – 8% | Ni 8 – 10% | Ni 8 – 12% | Ni 10 – 14% | |

| Ni 3.5 – 5.5% | Ni 1 – 1.7% | S 0 – 0.03% | S 0.15 – 0.35% | S 0 – 0.03% | Mo 2 – 3% | |

| S 0 – 0.03% | N 0.32 – 0.4% | Si 0 – 1% | Si 0 – 1% | Si 0 – 1% | C 0 – 0.08% | |

| مدول کشسانی | ۲۰۰ گیگاپاسکال | ۲۰۰ گیگاپاسکال | ۲۰۰ گیگاپاسکال | ۲۰۰ گیگاپاسکال | ۲۰۰ گیگاپاسکال | ۲۰۰ گیگاپاسکال |

| استحکام تسلیم | ۳۱۰ مگاپاسکال | ۴۶۰ مگاپاسکال | ۲۵۰ مگاپاسکال | ۲۴۰ مگاپاسکال | ۲۱۰ مگاپاسکال | ۲۹۰ مگاپاسکال |

| افزایش طول | ۴۶٪ | ۴۰% | ۵۲٪ | ۵۲٪ | ۴۰% | ۵۰% |

| استحکام کششی | ۶۶۰ مگاپاسکال | ۸۱۰ مگاپاسکال | ۶۳۰ مگاپاسکال | ۶۲۰ مگاپاسکال | ۵۵۰ مگاپاسکال | ۵۸۰ مگاپاسکال |

کاربردهای فولاد آستنیتی

فولادهای زنگ نزن آستنیتی به ویژه ۳۰۴ و ۳۱۶، در بسیاری از صنایع از کالاهای مصرفی کوچک گرفته تا کاربردهای صنعتی بزرگ مورد استفاده قرار میگیرند. مقاومت عالی در برابر خوردگی و استحکام مکانیکی مناسب، این دسته از فولادها را به یک گزینه همهکاره تبدیل کرده است. برندهای معتبر نیز از خواص مواد برای انتقال کیفیتهایی مانند لوکس بودن، دوام و ایمنی استفاده میکنند.

این نوع فولاد بسته به کاربرد مورد نظر، با روشهای مختلفی از جمله ریخته گری به شکل مطلوب در میآید که بسیار هم مقرونبهصرفه است. بهعلاوه متالکست با کارگاههایی همکاری میکند که مواد اولیه خود را بدون واسطه تهیه میکنند و به همین دلیل حداقل قیمت بازار را برای مشتری در نظر میگیرند. برای مشاهده قیمت ریخته گری فولاد کافیست روی لینک مشخص شده کلیک کنید. از میان کاربردهای رایج فولاد آستنیتی میتوان به موارد زیر اشاره کرد:

- ظروف و لوازم آشپزخانه: سینک ظرفشویی، قابلمه، تابه، ظروف. شرکتهایی مانند LG از ۳۰۴ و ۳۱۶ ضد زنگ استفاده میکنند

- معماری و ساختوساز: روکشها، نردهها، نماها. برای نمای بیرونی قوس دروازه سنت لوئیس در ایالات متحده از فولاد ضد زنگ ۳۰۴ استفاده شده است

- فرآوری مواد غذایی: مخازن، تجهیزات فرآیند. فولاد ضد زنگ 316L به خاطر مقاومت در برابر خوردگی حفرهای شهرت دارد

- کاربردهای دریایی: ملخ قایق، سکوهای دریایی. فولاد ۳۱۶ ضد زنگ در برابر خوردگی آب شور مقاومت بالایی دارد

- تجهیزات پزشکی و ایمپلنت: ابزار جراحی، ایمپلنت

- قطعات خودرو: اجزای اگزوز، قطعات تزئینی

- کالاهای مصرفی: قاب ساعت، جواهرات، ظروف استیل

فولاد آستنیتی؛ انتخاب برتر برای کاربردهای متنوع در صنعت

در این مطلب با فولاد آستنیتی آشنا شدیم. این نوع فولاد علاوه بر داشتن خواص مکانیکی و فیزیکی مطلوب، ظاهری زیبا دارد و تولید و نگهداری آن نیز نسبتا آسان است. همچنین فولادهای آستنیتی با محیط زیست کاملا سازگار هستند. این ویژگیها، فولادهای آستنیتی را به بهترین انتخاب برای تولید قطعات در صنایع مختلف از جمله ساختمانسازی، خودرو و بسیاری از محصولات دیگر تبدیل کردهاند.

متالکست سامانه ثبت سفارش آنلاین خدمات ریختهگری در ایران است. ما در متالکست با برخورداری از کارگاه و تجهیزات کامل مدلسازی، ریختهگری و ماشینکاری در تهران، به شما در انجام کارهای ریختهگری در تمامی صنایع کمک میکنیم. برای کسب اطلاعات بیشتر لطفا با همکاران ما تماس بگیرید.

سوالات متداول

فولاد آستنیتی چیست؟

فولاد آستنیتی ضد زنگ نوعی فولاد و حاوی مقادیر قابل توجهی کروم و نیکل است و اغلب عناصری چون منگنز، مولیبدن و نیتروژن نیز در آن استفاده میشود.

فولادهای آستنیتی چه مزایایی دارند؟

دارای پایداری خوردگی بالا در مقایسه با فولاد کروم کمنیکل و همچنین استحکام تسلیم پایین و استحکام کششی بالا از مزایای فولادهای آستنیتی هستند.

فولادهای آستنیتی چه کاربردهایی دارند؟

از میان کاربردهای فولادهای آستنیتی میتوان به ظروف و لوازم آشپزخانه کاربردهای دریایی، تجهیزات پزشکی و قطعات خودرو اشاره کرد.