تغذیه گذاری در ریخته گری، عملی است برای جبران تغییرات حجمی فلز در حالت مایع و در حین انجماد. این فرایند به منظور جلوگیری از بروز عیوب انقباضی در تولید قطعات ریختگی استفاده میشود. کارگاه متالکست، به کمک متخصصین این حوزه با درنظر داشتن این فرایند و علم به اهمیت تغذیه گذاری ریخته گری، در این حوزه فعالیت دارد. جهت دریافت خدمات ریخته گری با کیفیت از طراحی قطعه تا محصول نهایی از کارگاه های ریخته گری و اطلاعات بیشتر درخصوص ثبت سفارش، به صفحه خدمات ریخته گری متالکست مراجعه نمایید. جهت شناخت اهمیت بالای تغذیه گذاری نیز پیشنهاد میشود که ادامه این مقاله را همراه ما باشید.

ارتباط با کارشناسان متالکست

جهت ارتباط با کارشناسان متالکست برای دریافت مشاوره رایگان، ثبت سفارش قطعه یا استعلام قیمت ریختهگری انواع آلیاژها، فقط کافیست فرم زیر را پر کنید. کارشناسان ما به سرعت با شما تماس خواهند گرفت.

اهمیت تغذیه گذاری ریخته گری

تغذیه گذاری ریخته گری، از مهمترین فرایندها به شمار میرود. برای شناخت آن، لازم است بدانیم که در فرایند ریخته گری و پس از وارد شدن مذاب داخل قالب، در سه حالت فرایند انقباض اتفاق میافتد: انقباض در حالت مذاب، انقباض در حین انجماد، انقباض در حالت جامد.

انقباض در حالت جامد، از طریق افزایش ابعاد در مدلسازی جبران میشود. بدین معنی که در مدلسازی قطعه مورد نظر، ابعاد مدل را بسته به جنس و متریال کمی بزرگتر در نظر میگیرند تا قطعه پس از مرحله ریخته گری و انقباض به ابعاد مورد نظر برسد. جدول زیر میزان درصد انقباض در فلزات و آلیاژهای مختلف را نشان میدهد.

جدول۱. درصد انقباض تئوری و عملی فلزات

| جنس فلز | درصد انقباض تئوری | درصد انقباض عملی |

| چدن با گرافیت ورقه ای (خاکستری) | ۱ | ۱.۳ – ۰.۵ |

| چدن با گرافیت کروی بدون عملیات حرارتی | ۱.۲ | ۲ – ۰.۸ |

| چدن با گرافیت کروی با عملیات حرارتی | ۰.۵ | ۰.۸ – ۰ |

| چدن تمپر سفید (GTW) | ۱.۶ | ۲ – ۱ |

| چدن تمپر سیاه (GTS) | ۰.۵ | ۱.۵ – ۰ |

| فولاد ریختگی | ۲ | ۲.۵ – ۱.۵ |

| فولاد سخت منگنزدار | ۲.۳ | ۲.۸ – ۲.۳ |

| آلومینیوم – آلیاژهای ریختگی | ۱.۲ | ۱.۵ – ۰.۸ |

| منیزیم – آلیاژ ریختگی | ۱.۲ | ۱.۵ – ۱ |

| قطعه ریختگی مس (الکترولیت) | ۱.۹ | ۲.۱ – ۱.۵ |

| آلیاژ مس و قلع (برنز) | ۱.۵ | ۲ – ۰.۸ |

| آلیاژ مس – قلع و روی | ۱.۳ | ۱.۶ – ۰.۸ |

| آلیاژ مس و روی (برنج) | ۱.۲ | ۱.۸ – ۰.۸ |

| برنج مخصوص | ۲ | ۲.۳ – ۱.۸ |

| برنز آلومینیوم چند عنصری | ۱.۲ | ۲.۳ – ۱.۹ |

| آلیاژهای روی | ۱.۳ | ۱.۵ – ۱.۱ |

| آلیاژ سرب – قلع (بابیت) | ۰.۵ | ۰.۶ – ۰.۴ |

عملیات تغذیه گذاری ریخته گری در رفع انقباض

انقباض داخلی همراه با مقعر شدن (شکل سمت چپ) ، سوراخ شدن و ارتباط با حفره (شکل سمت راست)

اما در دو حالت دیگر، یعنی انقباض در حالت مذاب و انقباض در حین انجماد، کاهش حجم از طریق عملیات تغذیه گذاری ریخته گری قابل جبران است. اگر این دو انقباض از طریق تغذیه جبران نشود، میتواند باعث ایجاد حفرههای انقباضی در قطعه گردد. عیوب انقباضی میتواند بهصورت حفره در داخل قطعه و یا مقعر شدن یا سوراخ شدن سطوح بیرونی قطعه بروز یابد. شکل قطعه مشخص میکند که کدام یک از این دو حالت ممکن است اتفاق بیفتد. قطعات با جداره و دیواره ضخیم اغلب حفرههای انقباضی داخلی دارند. انقباض به صورت مقعر و سوراخ شدن سطوح کمتر اتفاق میافتد.

در حالت کلی انقباض در ریخته گری، مبحث بسیار گستردهای است که در سه مرحله اتفاق میافتد در مقاله “انقباض در ریخته گری” این موارد را به صورت کامل بررسی کردهایم. جهت کسب اطلاعات بیشتر روی لینک درج شده کلیک کنید.

اصول تغذیه گذاری ریخته گری

اصول تغذیه گذاری در ریخته گری بر انجام صحیح آن تمرکز دارند. وظیفه اصلی تغذیه، متمرکز کردن انقباض مذاب و مذاب رسانی به قسمتهای در حال انجماد در قسمتهای مختلف قالب است. برای دستیابی به عملکرد درست تغذیه باید از حالتهای مختلف انجماد فلز مذاب اطلاع داشته باشیم. حالات مختلف انجماد تاثیر مستقیمی بر فرایند مذاب رسانی دارند. به عبارت دیگر سه نوع انجماد پوستهای [۱]، انجماد پوستهای-خمیری [۲] و انجماد خمیری [۳] مشخص میکند از چه روشی برای تغذیه گذاری استفاده کنیم. برای تعیین درست و دقیق تعداد تغذیه، محل تغذیه روی قطعه، اندازه تغذیهها، نوع تغذیه و استفاده از مبردها در ریخته گری باید حتما رفتار انجماد فلز و آلیاژ را بدانیم. در جدول زیر نوع انجماد آلیاژهای مختلف دسته بندی شده است.

جدول۲. تقسیم بندی فلزات و آلیاژها بر حسب طریقه انجماد

| انجماد پوسته ای۱ | انجماد پوستهای-خمیری (میانی)۲ | انجماد خمیری۳ |

| فلزات خالصفولادهای کم کربنمسهای تجاریآلومینیوم تجاریبرنز – آلومینیومآلومینیوم – سیلیسیمآلیاژهای نزدیک نقطه یوتکتیکروی تجاریقلع تجاریبرنج سیلسیمدارمس – نیکلبرنز – منگنز | مس – برلیومبرنز – سیلیسیممس – نیکلفولادهای کم آلیاژ و کم کربنمس – قلع با ۱ تا ۲ درصدقلع | آلیاژهای آلومینیوم (به جز آلومینیوم – سیلیسیم)آلیاژهای منیزیمبرنزهای قلعبرنج قرمزآلیاژهای توپبرنزهای سربدارنقره نیکلبرنجهای زردفولادهای پرکربنبرخی از فولادهای آلیاژی |

[۲] انجماد با دامنه انجماد متوسط (۵۰ تا ۱۱۰ درجه سانتیگراد)

[۳] انجماد با دامنه انجماد طولانی (بیش از ۱۱۰ درجه سانتیگراد)

در ریخته گری، انجماد از مهمترین مراحلی است که کیفیت قطعه نهایی را مشخص میکند. اگر از این مراحل آگاهی کامل ندارید پیشنهاد میکنم مقاله ریخته گری چیست را از دست ندهید زیرا در این صفحه به صورت کامل مراحل ریخته گری را به همراه مراحل آن شرح دادهایم که به شما در درک این مفهوم کمک خواهد کرد.

۶ جز اصلی سیستم راهگاهی در تغذیه گذاری ریخته گری

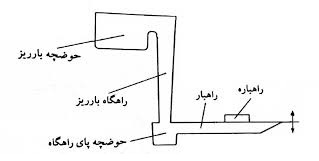

اجزای اصلی سیستم راهگاهی در تغذیه گذاری ریخته گری، شامل ۶ مورد است. این موارد عبارتند از:

- حوضچه بارریز

- راهگاه بارریز

- حوضچه پای راهگاه

- راهگاه اصلی ذوب

- آشغال گیر

- کانالهای فرعی و اصلی

در ریخته گری فولاد، سیستم راهگاهی ریخته گری اغلب فشاری است. در طراحی سیستم راهگاهی در ریخته گری فولاد باید به این نکته توجه کرد که بین راهگاه باریز و حوضچه بارریز، شیب زیادی وجود داشته باشد. چراکه وجود این شیب از نفوذ آخال و هوا به داخل سیستم راهگاهی جلوگیری میکند.

راهگاه بارریز، مخروطی شکل و گوشههای راهگاه اصلی و فرعی نیز گرد است. انتهای راهگاه اصلی بعد از آخرین راهگاه فرعی ادامه پیدا میکند تا ناخالصیها و آخالها وارد سیستم راهگاهی نشوند. سطح مقطع راهگاه اصلی به طرف راهگاه فرعی کوچکتر میشود و باید دقت شود که تا جایی که ممکن است راهگاه اصلی و فرعی، عریض نباشند. حوضچه پای راهگاه را در انتهای راهگاه بارریز در نظر میگیرند.

دسته بندی سیستم راهگاهی

در ریخته گری فولادها عموماً ۴ نوع راهگاه وجود دارد. این دسته بندی را بر اساس ابعاد سیستم راهگاهی طبقه بندی میکنند:

- راهگاه از بالا که برای قطعات با ارتفاع کم و کوتاه در نظر میگیرند.

- راهگاه از بالا که برای قطعات با ارتفاع متوسط و ابعاد بزرگ، در نظر میگیرند.

- راهگاه از پایین که برای قطعات با ارتفاع بلند، در نظر گرفته میشود. در این حالت باید مذاب دارای دمای فوق ذوب بالایی باشد تا از انجماد زودرس در سطح مذاب جلوگیری شود.

- برای قطعات با ارتفاع زیاد از سیستم راهگاه پلهای استفاده میشود. در این روش در هر لحظه مذاب گرم به سطح مذاب هدایت میشود.

تغذیه گذاری ریخته گری، از اصول مهم در ساخت قطعات

با توجه به آن چه امروز بررسی کردیم میتوان دریافت که ریختهگری، به خصوص محاسبات مربوط به مرحله تغذیه گذاری و طراحی سیستم راهگاهی، فرایندی بسیار دقیق و حساس است. این کار نیاز به تلفیقی از تجربه و تخصص دارد. جلوگیری از کوچکتر شدن قطعه ریختهگری شده از اندازه مدنظر، عیوب انقباضی و کشیدگی در ریخته گری، حفرات انقباضی و امثال آنها، نیاز به محاسبات دقیق دارد. از سویی، مواردی از قبیل میزان گرمای قالب و جنس و ضخامت آن و روش قالب گیری باید به دقت بررسی شوند.

ضمانت کیفیت ریختهگری قطعات توسط مجموعه ما در رضایت شما عزیزان نهفته است. برای کسب اطمینان بیشتر، کافی است تصاویر نمونه قطعات ریخته گری شده را بررسی نمایید. شایان ذکر است که تمام تصاویر کاملا طبیعی و بدون ادیت بوده و کیفیت خدمات ریختهگری مجموعه ما را نشان میدهد.

برای دریافت اطلاعات بیشتر و پاسخ سوالاتتان، میتوانید با کارشناسان فنی مهندسی ما به شماره ۰۲۱۹۱۰۳۵۵۹۰ تماس حاصل نمایید. کارشناسان زبده ما هر روزه از ساعت ۸ صبح تا ساعت ۱۸ پاسخگوی تماسهای شما عزیزان میباشند.

منبع مقاله: wikipedia

سوالات متداول

چرا تغذیه گذاری در ریخته گری قطعات فولادی و دیگر قطعات اهمیت دارد؟

تغذیه گذاری، فلز مذاب اضافی را در دسترس قرار میدهد تا در زمان انجماد و انقباض فلز اصلی، این فلز اضافی بتواند فضاهای خالی را پر کند و از ایجاد حفرهها و نقصهای ساختاری جلوگیری کند. این کار باعث بهبود کیفیت و استحکام قطعه ریخته گری شده میشود.

چگونه محل و اندازه تغذیهگر در ریخته گری تعیین میشود؟

تعیین محل و اندازه تغذیهگر به عواملی مانند نوع فلز، شکل و اندازه قطعه، سرعت انجماد و نوع قالب بستگی دارد. مهندسان با استفاده از تجربیات و نرمافزارهای شبیهسازی، بهترین محل و اندازه تغذیهگر را برای هر قطعه تعیین میکنند تا عملکرد بهینه در تغذیه گذاری حاصل شود.

چه نوع موادی برای ساخت تغذیهگر استفاده میشود؟

تغذیهگرها معمولاً از موادی ساخته میشوند که توانایی حفظ گرما را داشته باشند و به آرامی منجمد شوند. مواد معمول برای ساخت تغذیهگرها شامل ماسه، فلزات نسوز و مواد سرامیکی هستند. این مواد به تغذیهگر کمک میکنند تا فلز مذاب را تا زمانی که قطعه اصلی منجمد نشده است، به صورت مایع نگه دارد.

بسیار عالی بود استفاده بردم کارشناس متالورژی از صنعتی اصفهان بازنشسته نورد الو منیوم اراک

ممنون از حسن توجه شما همکار عزیز 🙏