کروی شدن گرافیت ها در چدن نشکن یکی از فرآیندهای کلیدی و چالشبرانگیز در صنعت ریختهگری است که تاثیر زیادی بر کیفیت و عملکرد نهایی محصولات دارد. این فرآیند به کمک افزودن عناصر آلیاژی مانند منیزیم به دست میآید که موجب تغییر شکل گرافیتها از حالت رشتهای به کروی میشود. تصاویر میکروسکوپی این تغییرات، نشاندهنده اهمیت مکانیزمهای فیزیکی و شیمیایی در تحقق این هدف هستند. نقش منیزیم در کروی شدن گرافیتها از طریق کاهش ناخالصیهای گوگرد و اکسیژن در مذاب آهن و ایجاد شرایط مناسب برای رشد طبیعی و شعاعی گرافیتها، باعث شده تا این فرآیند به یکی از مباحث مهم در تولید چدن داکتیل تبدیل شود.

بیش از ۴۰ درصد سفارشات ریختهگری به چدن نشکن اختصاص دارد، که این نشان از اهمیت و کاربرد گسترده آن در صنایع مختلف از جمله لولهسازی، خودروسازی، شیر فلکه، اتصالات و توربین بخار دارد. شرکت متالکست با تجربه بالا در ریختهگری قطعات متنوعی از این متریال، به تولید محصولات با کیفیت عالی نظیر کوپلینگ، فلنج، چرخ دنده، ایمپلر، چکش و کوبیت میپردازد. برای انجام این کار و کسب اطلاعات بیشتر و مشاوره در این زمینه، باید حتما به “کارخانه ریخته گری چدن” مراجعه کنید برای این کار کافیست روی لینک کلیک کنید یا برای سفارش آنلاین با کارشناسان ما در متالکست تماس بگیرند.

در این مقاله به بررسی دقیق مکانیزمهای کروی شدن گرافیت ها در چدن نشکن، نقش منیزیم و عوامل تأثیرگذار بر این فرایند پرداخته و تصاویر میکروسکوپی مربوط به تغییرات مورفولوژیکی گرافیتها را مورد تحلیل قرار میدهیم.

ارتباط با کارشناسان متالکست

جهت ارتباط با کارشناسان متالکست برای دریافت مشاوره رایگان، ثبت سفارش قطعه یا استعلام قیمت ریختهگری انواع آلیاژها، فقط کافیست فرم زیر را پر کنید. کارشناسان ما به سرعت با شما تماس خواهند گرفت.

کروی شدن گرافیت ها در چدن نشکن

کروی شدن گرافیت ها در چدن داکتیل، از جمله چالشهای ریخته گری و ساخت این نوع چدن است. البته، بهتر است در ابتدا بدانید که چدن داکتیل چیست و چه ویژگیهایی دارد تا به خوبی به اهمیت کروی بودن گرافیتها در آن پی ببرید. مطالعه مقاله “چدن داکتیل چیست” در این خصوص به شما کمک خواهد کرد.

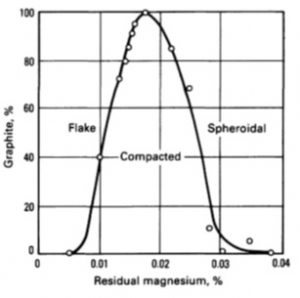

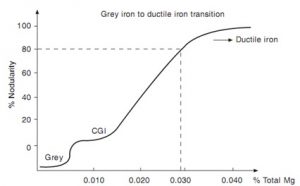

اگرچه تعدادی از عناصر همچون سریم، کلسیم و لیتیوم جهت کروی کردن گرافیت شناخته شدهاند، اما در عمل برای کروی کردن از فروسیلیکومنیزیم استفاده میشود. فروسیلیکومنیزیم به مقدار کافی به مذاب اضافه میشود تا حدی که مقدار منیزیم باقیمانده حدوداً ۰.۳۵ درصد باشد. میزان فروسیلیکومنیزیم مورد نیاز برای تولید گرافیت کروی عموماً بین ۰.۰۴ الی ۰.۰۶ درصد است. در شکل ۱، اثر افزودن منیزیم در شکل گرافیت نمایش داده شده است.

شکل ۱. اثر منیزیم باقیمانده روی شکل گرافیت.

رشد طبیعی در کروی شدن گرافیت ها

کروی بودن گرافیتها در چدن نشکن برای ایجاد یک فلز با مقاومت به ضربه بالا، با رشد طبیعی گرافیت قابل انجام است. در مجموع ریخته گری چدن داکتیل، نیازمند رعایت نکات مهمی است چرا که در آن صورت، چدنی به عنوان چدن نشکن تولید خواهد شد. اطلاعات بیشتر در خصوص روشهای تولید این نوع چدن و ریخته گری چدن داکتیل را میتوانید در متالکست مطالعه نمایید.

نقش منیزیم، گوگردزدایی و اکسیژن زدایی مذاب است. اگر به هنگام انجماد، گوگرد و اکسیژن جذب فصل مشترک گرافیت/مذاب شوند گرافیت رشتهای تشکیل میشود. برای کروی شدن گرافیت ها باید ناخالصی های اکسیژن و گوگرد موجود در آهن مذاب حذف شود. در غیاب این ناخالصیها، رشد طبیعی گرافیتها موجب کروی شدن آنها میشود.

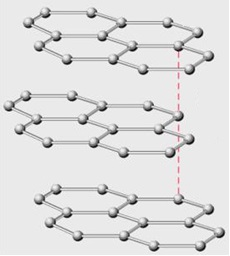

ساختار بلوری گرافیت در شکل ۲ آمده است. برای تشکیل کرهها، ترکیبی از فصل مشترک ناپایدار و رشد صفحه قاعده لازم است. ناخالصیهای جذب شده نظیر گوگرد و اکسیژن محلهای رشد در صفحه قاعده را آلوده کرده و بنابراین منجر به پایدار شدن فصل مشترک فلز/صفحه قاعده میشوند. در نتیجه به جای گرافیت کروی، گرافیت رشتهای به وجود میآید. با حذف این ناخالصیها، امکان رشد شعاعی گرافیت و تشکیل گرافیت کروی بوجود میآید.

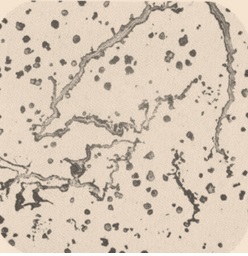

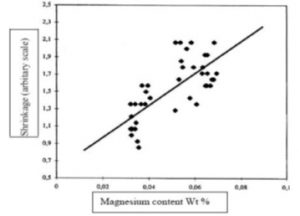

پایین بودن منیزیم میتواند موجب تشکیل ساختارهای گرافیت فشرده ([CGI[۱) با خواصی نامطلوب شود. درحالیکه مقدار فروسیلیکومنیزیم زیاد نیز باعث ایجاد عیوب سربارهای (شکل۳) و همچنین افزایش انقباض حین انجماد میشود (شکل ۴).

شکل ۲. ساختار بلوری گرافیت.

شکل ۳. عیب سرباره ناشی از منیزیم و کربن اضافی (اکسیداسیون منیزیم و سیلیسیوم بر روی سطح مذاب باعث تشکیل فیلم سیلیکات منیزیم شده و متعاقباً با گرافیت پوشیده میگردد؛ به ویژه در چدنهای هایپریوتکتیک).

شكل۴. انقباض حين انجماد ناشي از منيزيم اضافي.

تبدیل مورفولوژی گرافیت از ورقهای به فشرده و در نهایت به حالت کروی به عنوان تابعی از میزان منیزیم در شکل ۵ مشاهده میشود. این نمودار بیان میکند که دامنه ۰.۰۱۰-۰.۰۰۵% منیزیم باعث تشکیل گرافیت فشرده میشود. البته این نمودار واکنش بین منیزیم با گوگرد و اکسیژن را به طور کامل لحاظ نکرده است.

شکل ۵. اثر میزان منیزیم بر تبدیل مورفولوژی گرافیت از ورقهای به فشرده و در نهایت به گرافیت کروی.

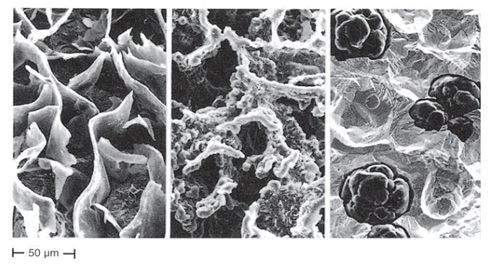

شکل ۶. تصویر میکروسکوپ الکترونی تبدیل مورفولوژی گرافیت از ورقهای به فشرده و کروی را نشان میدهد.

شکل۶. انتقال مورفولوژی گرافیت از ورقه ای به فشرده و کروی.

منیزیم و کروی شدن گرافیت ها

با وجود اینکه منیزیم منجر به کروی شدن گرافیت ها میشود ولی اضافه کردن فروسیلیکومنیزیم به راحتی انجام نمیگیرد. منیزیم در دمای پایین (۱۰۹۰ درجه سانتیگراد) به جوش آمده و تبخیر میشود و لذا به علت فشار بخار بالای Mg واکنشی شدید در عملیات داکتیل سازی روی داده و منجر به تلاطم شدید مذاب چدن شده و مقدار قابل ملاحظهای از منیزیم به شکل بخار (به صورت دود سفید اکسید منیزیم و به همراه غبار و نور خیرهکننده) از بین میرود. در طول عملیات داکتیل سازی، اکسیدها و سولفیدهایی به شکل سرباره روی سطح فلز تشکیل میشوند که قبل از ریخته گری باید از سطح مذاب حذف شوند. باید توجه نمود که حتی بعد از پایان عملیات منیزیمدهی، منیزیم به طور پیوسته تبدیل به اکسید میشود و از میزان منیزیم باقیمانده کسر میگردد و بعلاوه میتواند تولید سرباره نیز نماید که در صورت ورود به داخل قالب باعث ناخالصی در قطعه میگردد. جهت محاسبه بازیابی منیزیم از فرمول زیر میتوان بهره جست:

فهرست متغیرهایی که بر بازیابی منیزیم اثر دارند عبارتند از:

- مقدار گوگرد و اکسیژن آهن پایه؛

- سرباره شکل گرفته در سطح ذوب در کورهها بهطوری که سرباره منتقل شده از کوره به پاتیل با منیزیم واکنش داده و بازیابی آن را کم میکند؛

- دمای بارگیری که در صورت بالا بودن آن بازیابی را کاهش میدهد؛

- فاصله زمانی بین افزودن آلیاژ MgFeSi و ریختن مذاب بر روی آن که باید به منظور جلوگیری از اکسیداسیون آلیاژ حداقل گردد؛

- فاصله زمانی نشکنسازی تا ریخته گری؛

- پوشش جهت آلیاژ فروسیلیکومنیزیم تا باعث تاخیر در شروع واکنش و جذب بهتر منیزیم به درون فلز مایع گردد؛

- مدت زمان ریختن فلز پایه بر آلیاژ کروی ساز (زمان کروی سازی) که هر چه کمتر باشد بازیابی بیشتر است؛

- جوانهزنی؛

- طراحی مناسب پاتیل؛

- ترکیب آلیاژ کروی کننده به طوری که کلسیم و عناصر کمیاب بازیابی را افزایش میدهند؛

- اندازه دانههای آلیاژ؛

- نگهداری و ذخیره مناسب آلیاژ تا از رطوبت و اکسید شدن دور باشد. آلیاژهای فروسیلیکومنیزیم اکسید شده بازیابی کمتری میدهند.

شکل ۷. عوامل تاثیرگذار بر میزان افزودن آلیاژ فروسیلیکومنیزیم جهت بازیابی مناسب را نشان میدهد. همچنین ثابت شده است که عملیات کروی کردن و ترکیب نسوز پاتیل مذابریزی بر منیزیم باقیمانده نهایی اثر دارد. اتلاف منیزیم با استفاده از مواد نسوزی که با آن واکنش نمیدهند (Al۲O۳ و MgO) به حداقل میرسد. به علاوه مواد مورد استفاده در ساختمان پاتیلهای عملیاتی که با نسوزهای ذکر شده آسترکشی شدهاند نسبت به آستر SiO۲ کاهش مییابد. آسترکشی با SiO۲ نیز ممکن است منجر به آخالهای سیلیکات نامطلوبی در قطعات ریخته شده شود.

شکل۷. فاکتورهای مؤثر بر افزودن MgFeSi جهت فرآیند کرویسازی چدن داکتیل در پاتیل.

ساخت چدن نشکن و دیگر انواع چدن در کارگاه ریخته گری متالکست

کروی شدن گرافیت ها در چدن نشکن با افزودن منیزیم و حذف ناخالصیهای گوگرد و اکسیژن تحقق مییابد و نقش مهمی در کیفیت نهایی چدن دارد. فرایند کروی کردن گرافیت ها موجب بهبود خواص مکانیکی چدن میشود و به همین دلیل در صنایع مختلف کاربرد گستردهای دارد. شرکت متالکست با تجربه بالا در ریختهگری قطعات متنوع از چدن نشکن، آماده ارائه خدمات با کیفیت به مشتریان است.

تیم مهندسی تولید محتوای متالکست تلاش میکند مطالبی مفید و کاربردی را برای مهندسان، صنعتگران و دانشجویان ارائه دهد. این مطالب حاصل تحقیق و تجربه عملی در صنعت متالورژی و ریختهگری است. دیدگاهها و نظرات شما میتواند به ما در درک نیازهای دقیق فنی کمک کند تا بتوانیم محتوای مناسبتری تولید کنیم.

کارگاههای ریختهگری میتوانند اطلاعات تماس خود را برای ما ارسال کنند تا پس از بررسی سوابق و نمونه قطعات تولیدی، شرایط همکاری مناسب فراهم شود. مشتریان و صنعتگران نیز میتوانند از سیستم استعلام قیمت سریع ما استفاده کنند و پروژههای ریختهگری خود را به ما بسپارند. برای اطلاعات بیشتر، با شماره ۵۵۹۰ ۹۱۰۳ ۰۲۱ تماس حاصل فرمایید.

پانویس:

[۱] چدن با گرافیت فشرده (CGI) دامنهای از چدنها را در برمیگیرد که دارای خواص مکانیکی مابین چدن داکتیل و خاکستری است. استحکامهای کششی، تسلیم و خستگی چدن با گرافیت فشرده، ۱.۵-۲ برابر چدن خاکستری و نزدیک به چدن داکتیل است.