لاست فوم کستینگ یا ریخته گری فوم فداشونده که برخی آن را با عنوان فرآیند پلی استایرن منبسط شونده نیز میشناسند، یک فرآیند ریختهگری است که در آن مدل فومی از قطعه مورد نظر ساخته میشود و سپس با قرار دادن این مدل در قالب و ریختن فلز مذاب، مدل فومی تبخیر شده و فلز مذاب جایگزین آن میشود. این فرآیند دارای مزایایی همچون دقت بالا، تولید قطعات پیچیده و کاهش هزینههای تولید است که سرعت و دقت بالایی دارد.

در برخی کارگاههای ریخته گری، انواع خدمات ساخت در روشهای مختلف ارائه میشود. ممکن است که شما هم همچون من، هنگامی که قصد ریخته گری یک قطعه را داشتید، با تعداد زیادی از روشهای ساخت روبرو شده و انتخاب برای شما مشکل بوده باشد. در این حیطه، وابسته به نیاز و با توجه به طراحی قطعه و دقت ابعادی آن، یکی از روشها باید مورد استفاده قرار گیرد. متالکست، با در اختیار داشتن کارگاه ریخته گری پیشرفته و حرفهای، امکان ارائه انواع روشها برای ساخت قطعات را دارد. جهت دریافت اطلاعات درباره خدمات و هزینه ریختهگری در کارگاه ریخته گری ما روی لینک این صفحه کلیک نمایید.

ادامه این مقاله نیز، به شما کمک خواهد کرد تا ضمن شناخت این روش و مقایسه با روشهای ساخت دیگر، در کنار دریافت مشاوره تخصصی از متالکست، بهترین روش را برای ساخت قطعات خود انتخاب نمایید.

ارتباط با کارشناسان متالکست

جهت ارتباط با کارشناسان متالکست برای دریافت مشاوره رایگان، ثبت سفارش قطعه یا استعلام قیمت ریختهگری انواع آلیاژها، فقط کافیست فرم زیر را پر کنید. کارشناسان ما به سرعت با شما تماس خواهند گرفت.

لاست فوم کستینگ چیست؟

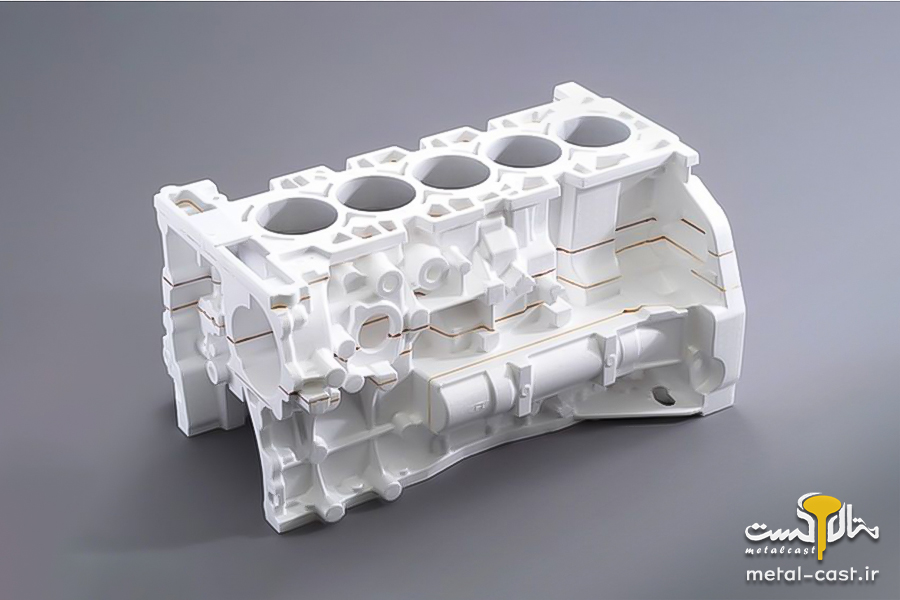

لاست فوم کستینگ (Lost Foam Casting) یا ریخته گری با فوم فداشونده، یکی از روشهای پیشرفته و پرکاربرد در صنعت ریختهگری است که به منظور تولید قطعات فلزی با دقت بالا و پیچیدگی زیاد مورد استفاده قرار میگیرد.

در این فرایند، از یک قالب فوم پلیاستایرن منبسطشده (EPS) استفاده میشود. الگوی فوم را میتوان از یک بلوک فوم برید، حک کرد، یا با استفاده از فرآیندی شبیه به قالبگیری تزریقی تولید کرد. سپس به قالب فوم یک پوشش نسوز سرامیکی افزوده میشود که هدف از افزودن آن، جدا کردن ماسه اطراف، از قاب قالب است.

شن و ماسه قالب EPS را در جای خود نگه میدارد تا فلز مذاب درون آن ریخته شود. همچنان که فوم تبخیر میشود، شکل فلز مورد نظر بر جای باقی میماند.

شناخت این روش ریخته گری، با دارا بودن مطالعات اولیه در خصوص ریخته گری و انواع آن برای شما سادهتر خواهد بود. به بیانی، اصول ابتدایی تمام روشها مشابه هم است اما در جزئیات و نحوه انجام تفاوتها و درنهایت نتایج مختلفی به دنبال خواهند داشت. بنابراین، درک اصول اولیه، در کمک شایانی به شناخت بهتر روشها خواهد کرد. برای دریافت اطلاعات بیشتر میتوانید مقاله “ریخته گری چیست” را بخوانید.

ریخته گری فوم فداشونده چه مزایایی دارد؟

مزایای روش ریخته گری با فوم فدا شونده، این روش را در میان روشهای ساخت قطعات محبوب کرده است. از میان مزایای لاست فوم کستینگ میتوان به موارد زیر اشاره کرد:

- برای تولید قطعات ریختگی با دقت ابعادی بالا بسیار مناسب است.

- فرآیند ریخته گری فوم فدا شونده بهطور طبیعی از ایجاد فلاش (جریان اضافی فلز در نقاط ناخواسته) یا تجمع مواد ناخواسته جلوگیری میکند. به دلیل عدم نیاز به دفت یا قالبهای پیچیده، این فرآیند ریختهگری را به شکلی تمیز و با دقت ابعادی بسیار بالا تضمین میکند.

- این روش از بسیاری از دیگر انواع روشهای ریختهگری سادهتر است و مراحل کمتری دارد.

درک بهتر مزایای این نوع ریخته گری و تفاوتهایی که با سایر روشها دارد، یاریدهنده شما در انتخاب بهترین روش ریخته گری برای شما خواهد بود. با مطالعه مقاله “انواع روش های ریخته گری” درباره سایر روشها بخوانید و انواع آنها را با هم مقایسه نمایید.

معایب لاست فوم کستینگ

در کنار مزایای این روش، معایبی نیز دارد که در برخی موارد کاربرد آن را محدود میکند. برخی معایب لاست فوم کستینگ عبارتند از:

- هنگامی که برای ایجاد الگو از قالبگیری قالب بسته (closed-die molding) استفاده میشود، هزینه قالب میتواند افزایش پیدا کند.

- با اینکه الگوها سبک وزن هستند و کار با آنها آسان است، اما مستعد آسیب و اعوجاج هستند. این مساله در طول فرایند به رسیدگی دقیق نیاز دارد.

- وجود فوم پلیاستایرن سوخته میتواند منجر به تخلخل در ریختهگری شود. این مساله میتواند بر یکپارچگی و کیفیت ساختاری قطعه تاثیر بگذارد.

اهمیت لاست فوم کستینگ در ساخت و تولید چیست؟

لاست فوم کستینگ در صنعت اهمیت فراوانی دارد؛ زیرا انرژی کمتری نسبت به ریختهگری ماسه مصرف میکند و تاثیر کربن کمتری دارد. علاوه بر این، تولید زباله و مصرف فلز را نیز کاهش میدهد و این نکته به ایجاد محیط صنعتی تمیزتر و پربارتر کمک میکند. تمامی این موارد، موجب شده است که ریخته گری با فوم فدا شونده به یکی از روشهای محبوب در صنایع به شمار آید که مورد توجه محققین نیز قرار میگیرد.

مراحل ریخته گری فوم فداشونده

لاست فوم کستینگ نسبت به روشهای ریختهگری معمولی مانند ریختهگری شن و ماسه یا ریختهگری دقیق، مزایای متعددی دارد. اشکال پیچیده و طرحهای پیچیده را میتوان به سادگی با استفاده از این روش تولید کرد. همچنین این روش میتواند ضایعات مواد را کاهش داده و با سادهسازی فرآیندهای تولیدی، گزینهای اثربخش و مقرون بهصرفه باشد.

با این اوصاف و در نظر گرفتن مزایایی که به تفصیل شرح دادیم، ریختهگری با فوم فدا شونده یکی از روشهای مدرن و کارآمد در تولید قطعات فلزی است. این فرآیند شامل چند مرحله اصلی است که هر یک به دقت انجام میشود تا قطعه نهایی با کیفیت بالا تولید شود. در ادامه این مراحل را شرح خواهیم داد:

استفاده از قالبهای فوم برای تولید الگو و سیستم دروازه

در لاست فوم کستینگ، الگوهای فوم مطابق با هندسه دقیق جسم فلزی ساختهشده هستند. سیستم دروازه یا گیتینگ دارای گذرگاههایی است که فلز مذاب را به داخل قالب هدایت میکند و میتواند در الگوی فوم ادغام شود یا بعدا با چسبکاری به آن متصل شود. این گذرگاهها طراحیهای دقیق و جریان فلز را ساده میکنند و در نتیجه ریختهگریهایی دقیق و موثر به دنبال دارند.

استفاده از الگوهای پیوند و رانر برای ایجاد یک ماژول بسته قالب

الگوهای فوم و مکانیسمهای دروازه محکم بسته میشوند تا ماژول بسته قالب (Mold Bundle Module) قبل از ریختهگری تشکیل شود. این مجموعه با اطمینان از تراز دقیق اجزا، کاهش اشتباهات و تسهیل ساخت و امکان ایجاد قطعات فلزی پیچیده، فرآیند ریختهگری را آسانتر میکند.

اعمال Dip Paint و خشک شدن رنگ

پس از مونتاژ ماژول بسته قالب، رنگ دیرگداز اعمال میشود. این رنگ پس از خشک شدن، یک پوشش سرامیکی محافظ ایجاد میکند که چقرمگی سطح قالب، مقاومت در برابر حرارت و ظرفیت تحمل دما و فشار فلز مذاب را بهبود میبخشد.

قرار دادن ماژول در یک جعبه ماسهای و پر کردن آن با ماسه خشک

در این مرحله، با پوشاندن ماژول بسته، آن را در یک فلاسک قالب قرار میدهند و آن را در ماسه خشک میپوشانند. این مرحله با پیروی از شکل ماژول، نگه داشتن آن در محل در هنگام ریختهگری و تسهیل تراکم یکنواخت ماسه، تکثیر دقیق قطعه فلزی مورد نظر را تضمین میکند.

قالبگیری ارتعاشی برای پر کردن حفره و فشردهسازی شن و ماسه

در این مرحله و به لطف ارتعاشات وارده به فلاسک قالبگیری، شن و ماسه به هر گوشه و شکافی از ماژول بسته قالب جاری میشود. از طریق فشردهسازی دقیق ماسه و حذف حفرههای هوایی، این روش امکان ایجاد یک ریختهگری با کیفیت بالا با اندازه و جزئیات دقیق را فراهم میکند.

ریختن فلز مذاب برای تبخیر فوم

در ادامه، فلز مذاب با دقت در قالب ریخته میشود تا جایگزین الگوهای فوم تبخیر شده بشود. این فلز همزمان با پر کردن فضاهای فوم باقیمانده، منجمد میشود. در نتیجه، محصول نهایی شباهت زیادی به فرم برنامهریزی شده دارد و در عین حال عیوب و لکهها را نیز به حداقل میرساند. با استفاده از این تکنیک میتوان اشکال پیچیده ایجاد کرد.

تمیزکاری پس از سرد شدن

پس از سرد شدن و سفت شدن قطعات ریختهگری، نوبت به تمیزکاری میرسد تا از شر باقیمانده ماسه، پوستههای سرامیکی و سایر ناخالصیها خلاص شویم. برای تولید قطعات فلزی با کیفیت بالا و زیبا، این مرحله اهمیت دوچندان پیدا میکند؛ زیرا به این ترتیب الزامات کیفی برآورده میشوند. همچنین با حصول اطمینان از وجود سطوح صاف، قطعات برای مراحل تکمیل یا مونتاژ بعدی آماده میشوند.

فرآیند لاست فوم کستینگ تا حد قابل توجهی نیاز به نیروی کار و همچنین تولید زباله را کاهش میدهد. علاوه بر این، امکان بازیافت شن و ماسه خشک نیز وجود دارد که در راستای اهداف کاهش انتشار گازهای گلخانهای و مصرف انرژی کمتر میتواند موثر واقع شود.

برای بررسی مراحل تولید به روش ریخته گری با فوم فدا شونده، با کلیک روی لینک مقالهای در این خصوص در وبسایت xometry، درباره جزئیات این روش بیشتر مطالعه کنید.

چه فلزاتی به روش لاست فوم کستینگ ریخته گری میشوند؟

یکی از مهمترین فلزات که در روش لاست فوم کستینگ استفاده میشود، فولاد ضد زنگ یا استیل است. فولاد ضد زنگ، آلیاژی بسیاری پرکاربرد در صنعت است که آلیاژی آهنی شامل مقادیر بالای کروم و نیکل است. این فلز برای کاربردهایی که دوام و زیبایی عوامل اثرگذار هستند، ترجیح داده میشود. در این روش ساخت، فولاد ضد زنگ مذاب با دقت در طرح فوم ریخته میشود. فلز مذاب در حین تبخیر، جایگزین فوم میشود و شکل پیچیده مورد نظر را تشکیل میدهد.

سایر فلزات مورد استفاده در این روش عبارتند از:

- آلیاژهای آلومینیوم: آلیاژهای آلومینیوم ترکیب مطلوبی از وزن سبک و هدایت حرارتی موثر را به همراه دارند. در کاربردهایی که نیاز به ترکیب خاصی از استحکام و وزن باشد، از روش لاست فوم کستینگ برای این آلیاژها استفاده میشود.

- فولادها: انواع مختلف فولاد متناسب با کاربردهای خاص میتوانند در روش لاست فوم کستینگ مورد استفاده قرار بگیرند. این گزینهها طیفی از استحکام، سختی و مقاومت در برابر سایش را در بر میگیرند و نیازهای صنعتی مختلف را برآورده میکنند.

- چدن: چدنها، بهویژه انواع مختلفی مانند آهن خاکستری و چدن داکتیل با ویژگیهای برجسته خود نقش مهمی صنعت دارند و قطعات مختلفی از این جنس آلیاژها را با استفاده از روش لاست فوم کستینگ تولید میکنند.

- آلیاژهای نیکل: در لاست فوم کستینگ آلیاژهای نیکل به دلیل ویژگیهای متمایزشان در کانون توجه قرار میگیرند. این آلیاژها دارای مقاومت قابل توجهی در برابر دماهای بالا و خوردگی هستند. همین مساله آنها را به رقبای ایدهآل برای استفاده در محیطهای خاص و کاربردهای تخصصی تبدیل میکند که با استفاده از روش ریخته گری فوم فدا شونده، قطعاتی از این جنس تولید میشوند.

لاست فوم کستینگ، روشی دوستدار محیط زیست

لاست فوم کستینگ امکان صرفهجویی در انرژی در طول فرآیند را فراهم میکند؛ چرا که در مقایسه با ریختهگری ماسه ای، ردپای کربن کمتری از خود برجای میگذارد. ریخته گری ماسه ای، از روشهای پرکاربرد در صنعت ریخته گری است که نقش مهم آن را نمیتوان انکار کرد. با این وجود، معایبی دارد که در برخی مواقع، موجب میشود سایر روشها ترجیح داده شوند. برای درک بهتر این مساله، مقاله ما با عنوان”ریخته گری ماسه ای” را با کلیک روی لینک، مطالعه نمایید.

همچنین در این روش ضمن استفاده کمتر از فلز، زبالههای کمتری تولید میشود که این نکته، یک روش و کارگاه تولیدی پاکیزهتر را به ارمغان میآورد.

لاست فوم کستینگ، روشی نوین و پیشرفته برای تولید قطعات فلزی

ریخته گری با فوم فدا شونده، روشی مدرن و کارآمد در صنعت ریخته گری به شمار میرود که از مدلهای فومی، قطعات فلزی با دقت بالا و کیفیت سطحی عالی تولید میکند. یکی از اصلیترین مزایای این روش، کاهش هزینهها و زمان تولید، دقت ابعادی بالا و امکان تولید قطعات پیچیده و با جزئیات دقیق است. در نتیجه، ریخته گری فوم فدا شونده به عنوان یک روش پیشرفته و مؤثر در صنعت مهندسی و تولیدات صنعتی، توجه بسیاری را به خود جلب کرده و به عنوان یک گزینه مطرح برای تولید قطعات با کیفیت و هزینهی مقرون به صرفه مورد استفاده قرار میگیرد.

متالکست اولین سامانه B2B در صنعت متالورژی و ریختهگری ایران است که انواع روشهای ریخته گری را برای ساخت قطعات با کیفیت به شما ارائه میدهد. ما در متالکست این امکان را ایجاد کردهایم تا بتوانید سفارش خود را ثبت و یا کارگاههای ریختهگری معتبر را مشاهده کنید و سپس تمامی مراحل از ارائه پیش فاکتور و پرداخت آنلاین، ایجاد معیار مشخص برای تایید قطعات، ارسال و تحویل قطعات و سایر موارد را به آسانی به صورت آنلاین دنبال کنید.

سوالات متداول

لاست فوم کستینگ چگونه نسبت به دیگر روشهای ریخته گری دقت ابعادی بالاتری دارد؟

ریخته گری با فوم فدا شونده، به دلیل استفاده از مدلهای فومی که دقیقا شکل و ابعاد نهایی قطعه را تقلید میکنند، دقت ابعادی بالاتری دارد.

ریخته گری فوم فدا شونده چه مزایایی دارد؟

دقت ابعادی بالا، کیفیت سطحی عالی و کاهش هزینههای تولید را میتوان از مهمترین مزایای این روش دانست.

بهترین نوع فوم برای ریخته گری با فوم فدا شونده چیست؟

دو نوع فوم پلی استایرن گسترده (EPS) و پلی استایرن استخراج شده (XPS) در لاست فوم کستینگ کاربرد بیشتری دارند که XPS به دلیل چگالی بالاتر برای ساخت مدلها ترجیح داده میشود.

پستهای مرتبط:

- انواع کوره های ریخته گری؛ از کوره دوار تا کوره بلند

- شغل ریخته گری: مفاهیم، فرایندها و ابزارهای کلیدی در صنعت تولید قطعات

- چدن خاکستری چیست و چه کاربردهایی دارد؟

- ریخته گری ماسه ای (فرایند ساخت فلز بدون استفاده از دستگاههای گران)

- مشاوره فنی ریخته گری | ارائه راهکارهای اساسی برای بهبود فرایند تولید قطعات