عملیات حرارتی فولاد به مجموعه روشهایی گفته میشود که بهمنظور تغییر خواص مکانیکی و فیزیکی فولادها طراحی شدهاند. این فرآیندها شامل گرمکردن، نگهداری در دمای مشخص و سردکردن هستند و هدف از آنها بهبود خواص مکانیکی، کنترل ساختار میکروسکوپی، کاهش تنشهای داخلی و افزایش مقاومت در برابر سایش است. اصلیترین روش های عملیات حرارتی عبارتند از:

- همگنسازی: یکنواخت کردن ساختار و ترکیب شیمیایی فولاد.

- آنیلینگ: کاهش سختی و افزایش انعطافپذیری.

- نرماله کردن: ریزدانه سازی ساختار فولاد.

- کروی کردن: ایجاد سمنتیتهای کروی برای افزایش انعطافپذیری.

- بازیابی و تبلور مجدد: بهبود خواص فیزیکی و مکانیکی قطعات کارسرد شده.

- تمپرینگ: کاهش تنشهای داخلی و افزایش چقرمگی.

- سختکاری سطحی: افزایش سختی و مقاومت به سایش سطح فولاد.

در فرایندهای ساخت قطعات فولادی ازجمله ریخته گری، برخی مشکلات ساختاری و ریزساختاری توسط این روشهای عملیات حرارتی قابلرفع است. در مقاله “فولاد چیست” در متالکست، به بررسی روشهای ساخت و انواع این آلیاژ پرکاربرد در تمامی صنایع پرداختهایم. این مقاله، راهنمای مسیر شما در درک بهتر اهمیت عملیات حرارتی فولاد ها برای ساخت قطعاتی بهینه خواهد بود.

شایانذکر است، مجموعه متالکست با سالها تجربه فعالیت در حوزه ریخته گری انواع فلزات، بهینهترین قطعات را به شما ارائه میدهد. شما میتوانید برای استعلام قیمت ریخته گری فولاد، ثبت سفارش یا دریافت مشاورههای رایگان از کارشناسان ما روی لینک کلیک نمایید. تلاش ما، ساخت بهترین و باکیفیتترین قطعات و البته جلب رضایت مشتریان است.

در ادامه نیز، انواع عملیات حرارتی و نقش آنها در ساخت قطعات فولادی، بررسی خواهد شد. همراه ما باشید.

ارتباط با کارشناسان متالکست

جهت ارتباط با کارشناسان متالکست برای دریافت مشاوره رایگان، ثبت سفارش قطعه یا استعلام قیمت ریختهگری انواع آلیاژها، فقط کافیست فرم زیر را پر کنید. کارشناسان ما به سرعت با شما تماس خواهند گرفت.

نقش دیاگرامهای مختلف در عملیات حرارتی فولاد

دیاگرامهای مختلف، مانند دیاگرامهای آهن کربن (تعادل فازی فولاد)، دیاگرامهای TTT (زمان-دما-دگرگونی) و CCT (سردشدن پیوسته)، نقش بسیار مهمی در طراحی و کنترل عملیات حرارتی فولادها دارند. این دیاگرامها اطلاعات کلیدی درباره رفتار فولادها در شرایط مختلف دمایی و زمانی ارائه میدهند و به مهندسان کمک میکنند تا فرآیندهای حرارتی را بهینه کنند.

دیاگرام فازی تعادلی آهن کربن

دیاگرام فازی فولاد، نشان میدهد که در دماها و ترکیبهای مختلف، چه فازهایی از آن پایدار است. این نمودار در انتخاب آلیاژها و دماهای عملیات حرارتی فولاد ها نقش بسیار مهمی دارد.

بهبیاندیگر، دیاگرام آهن کربن مشخص میکند که در چه دماهایی ساختارهای مختلف (مانند آستنیت، فریت و پرلیت) تشکیل میشوند. این اطلاعات برای تعیین دمای آستنیته کردن و دیگر مراحل عملیات حرارتی ضروری هستند.

دیاگرام آهن کربن، یکی از مهمترین نمودارها در علم متالورژی است که بررسی آن در این مقاله نمیگنجد. برای مطالعه بیشتر در این خصوص میتوانید با کلیک روی لینک به مقاله دیاگرام آهن کربن در متالکست مراجعه نمایید.

دیاگرام TTT

دیاگرام زمان-دما-دگرگونی یا TTT، رفتار فولاد در حین سرمایش ایزوترمال (دما ثابت) را نشان میدهد و برای بررسی ساختارها با تغییر زمان و دما مورداستفاده قرار میگیرد. بهاینترتیب که بررسی میکند اگر فولاد در دمای خاص بهسرعت سرد شود، مارتنزیت شکل میگیرد و اگر سرعت سرد شدن پایین باشد، فازهای نرمتر مثل پرلیت یا بینیت تشکیل میشوند.

دیاگرام CCT

یکی دیگر از دیاگرامهای مهم در عملیات حرارتی فولادها است که رفتار فولاد در شرایط سردشدن پیوسته را نشان میدهد. این دیاگرام معمولاً در عملیات کوئنچ (سردکردن) پیوسته و نه ایزوترمال، کاربرد دارند. از این نمودارها برای کنترل سردکردن استفاده میشود.

استفاده از روش های عملیات حرارتی فولادها برای مهندسی خواص

منظور از عملیات حرارتی فولاد، انجام مجموعهای از فرایندهای عملیاتی است که باهدف تغییر خواص مکانیکی و فیزیکی فولادها انجام میشوند. این فرایندها، شامل گرم کردن و حرارت دادن به قطعه، نگهداری در دمای خاص و سپس سرد کردن میشوند. انواع مختلفی از فرایندها طراحی شدهاند که هرکدام، تأثیر متفاوتی نیز بر قطعات فولادی دارد. قبل از آنکه درباره عملیات حرارتی بخوانم، تصور میکردم که تولید فولاد پس از ریخته گری به اتمام میرسد. در صورتی که نه تنها پس از تولید قطعه بلکه قبل و بعد بسیاری از فرایند مثل جوشکاری، عملیات حرارتی فولاد را باید جدی گرفت! اما چرا؟ هدف از هر یک از انواع این عملیات چیست؟

بهطورکلی انواع حرارتی فولاد با اهداف زیر انجام میشود:

- بهبود خواص مکانیکی: عملیات حرارتی میتواند به افزایش استحکام، سختی و چقرمگی فولاد کمک کند.

- کنترل ساختار میکروسکوپی: تغییرات در دما و زمان نگهداری، میتواند ساختار میکروسکوپی فولاد را تغییر و درنتیجه خواص نهایی آن را تحت تأثیر قرار دهد.

- کاهش تنشهای داخلی: عملیات حرارتی میتواند تنشهای داخلی ناشی از فرآیندهای قبلی مانند جوشکاری یا کار سرد را کاهش دهد.

- افزایش مقاومت در برابر سایش: برخی از عملیات حرارتی مانند سختکاری سطحی میتوانند مقاومت فولاد در برابر سایش را افزایش دهند.

بنابراین میتوان اینطور گفت که عملیات حرارتی بهعنوان یک مرحله کلیدی در فرآیند تولید فولاد به شمار میرود و نقش مهمی در بهبود کیفیت و عملکرد محصولات فولادی دارد. بهعنوانمثال، در فرایند تولید فولادهای آستنیتی، عملیات حرارتی خاصی لازم است تا ریزساختار آستنیتی ایجاد شود. بنابراین عملیات حرارتی فولاد ضد زنگ آستنیتی شرایط دمایی و زمانی خاص خود را نیاز دارد تا به هدف موردنظر برسد و این نکته برای تمامی انواع فولادها صدق میکند.

انواع این عملیات را در ادامه بررسی خواهیم کرد.

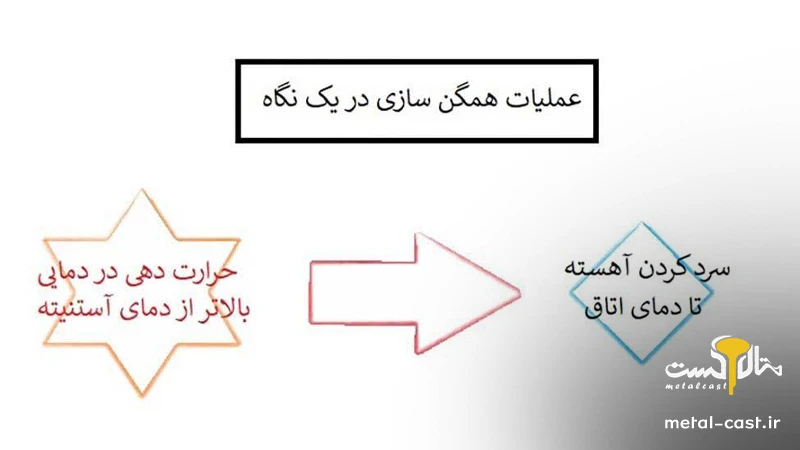

عملیات همگن سازی فولاد

یکی از مهمترین ویژگیهای فولادهای ریختگی، ساختار شاخهای، دندانهدندانه و نایکنواختیهای آن در ترکیب شیمیایی است. این موارد، به دلیل سردشدن غیرتعادلی و عدم نفوذ کامل عناصر آلیاژی اتفاق میافتد که تأثیر شدید منفی بر خواص مکانیکی فولاد دارد. بنابراین، یکنواخت کردن ساختار و ترکیب شیمیایی بهواسطه عملیات حرارتی مناسب اهمیت بسیاری دارد.

بدین منظور، عملیات همگن کردن (Homogenizing) یا آنیل نفوذی با حرارت دادن قطعه فولادی تا دمای نسبتاً بالا برای مدتزمان طولانی انجام میشود. این مدتزمان، متناسب با ترکیب شیمیایی و ابعاد قطعه باید تعیین شوند. درنهایت پس از انجام این روش عملیات حرارتی فولاد، قطعه به آهستگی تا دمای اتاق سرد میشود. بهطورمعمول، این دما درست زیر نقطه ذوب است تا امکان نفوذ عناصر و حذف یکنواختیها فراهم آید. میتوان اینطور بیان کرد که معمولاً دمای همگن سازی در محدوده ۱۱۰۰ تا ۱۲۵۰ درجه سانتیگراد قرار دارد. زمان نیز معمولاً از ۱ تا ۴ ساعت متغیر است.

اگر با ریخته گری فولاد آشنا باشید و ویژگیها و فرایندهای تولید فولادهای ریختگی را بشناسید، عملیات همگن سازی را نیز بهتر درک خواهید کرد. این مبحث، آنچنان اهمیت دارد که متالکست مقالهای را به آن اختصاص داده است.

عملیات آنیلینگ

به هر نوع عملیات حرارتی که هدف آن کاهش سختی، افزایش انعطافپذیری و حصول ریزساختار غیرمارتنزیتی باشد، آنیل کردن (Annealing) فولاد گفته میشود. عملیات حرارتی آنیل فولاد، شامل انواع زیر میشود:

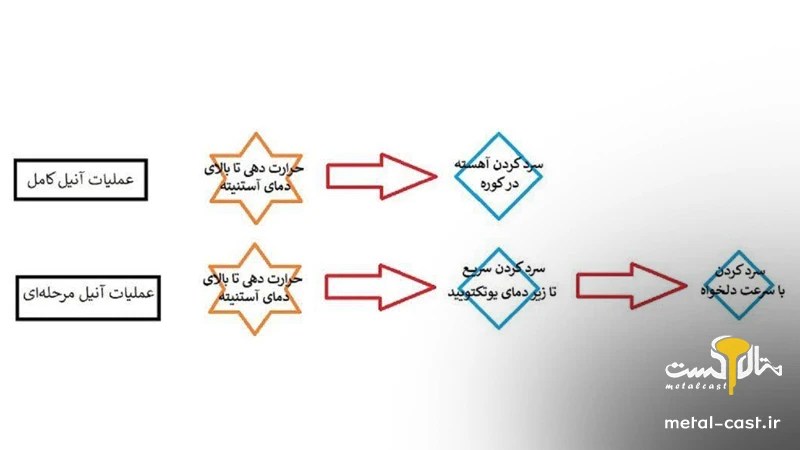

آنیل کامل

آنیل کامل، که در کتب از آن بهعنوان آنیل هم یاد میشود، در محدوده دمایی خاص که در شکل زیر نیز مشخص شده است، انجام میگیرد. به عبارتی، این دما برای فولادهای هیپویوتکتویید (فولادهای با کربن کمتر از ۰.۷۸%) ۵۰ درجه بالاتر از خط A3 و برای فولادهای هایپریوتکتویید (با کربن بالاتر از ۰.۷۸%) ۵۰ درجه بالاتر از خط A1 در دیاگرام آهن کربن است.

آنیل همدما

در آنیل همدما، فرایند آستنیته کردن در همان گستره دمایی مربوط به آنیل کامل انجام میشود. سپس، قطعه باید بهسرعت تا دمایی زیر دمای دگرگونی (زیر خط A1) سرد شود. بعد از نگهداری به مدت کافی در این دما، قطعه را میتوان با ریت دلخواه سرد کرد. این نوع از عملیات حرارتی، در زمان کمتری نسبت به آنیل کامل انجام میشود. سختی قطعه پس از این عملیات نیز بیشتر خواهد بود.

نکته مهم: در هر دو فرایند آنیل، سرد کردن در کوره انجام میشود.

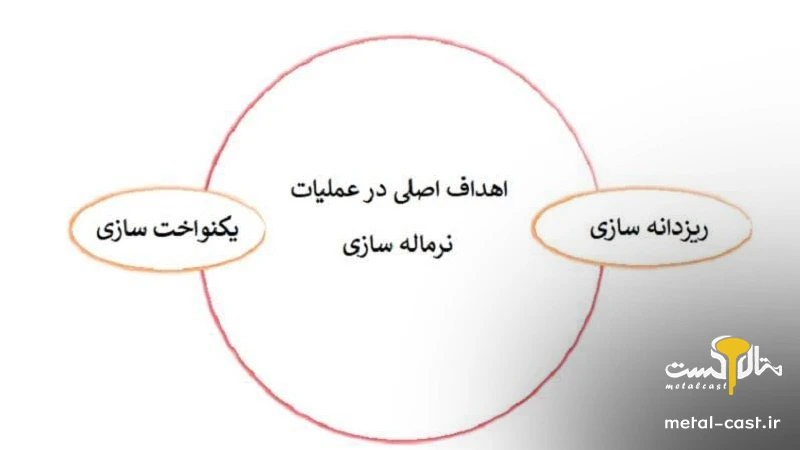

عملیات نرماله کردن

چرا عملیات نرماله سازی انجام میدهیم؟

هدف از عملیات نرماله سازی (Normalizing)، یکنواخت سازی ساختار قطعه و همچنین ریزدانه کردن ریزساختار فولاد است. درواقع میتوان گفت که ریزکردن دانههای درشتی که معمولاً پس از کارگرم در دمای بالا یا ضمن ریخته گری فولاد ایجاد میشوند، از اهداف اصلی این فرایند است.

در این عملیات حرارتی فولاد، دمای آستنیته کردن برای فولادهای هیپویوتکتویید از گسترده دمایی آنیل کمی بیشتر است. این در حالی است که این دما برای فولادهای هایپریوتکتویید از گسترده دمایی بالای خط Acm، حدود ۵۰ درجه سانتیگراد بالاتر است. بهاینترتیب، توزیع عناصر نیز یکنواختتر خواهد بود. پس از اعمال دما به قطعه، آن را در هوا سرد میکنند، به همین دلیل ریزساختار حاصله تفاوت بسیاری با ریزساختار حاصل از آنیل دارد.

گفتنی است که اگر هدف از نرماله سازی سخت کردن قطعات درشتدانه باشد، بایستی بهعنوان عملیات حرارتی اولیه جهت ریزدانه سازی استفاده شود.

عملیات کروی سازی

نرمترین و منعطفترین حالت یک قطعه فولادی، با انجام عملیات کروی سازی (Spheriodizing) و ایجاد سمنتیتهای کروی بهصورت یکنواخت در زمینه فریتی، حاصل میشود.

سمنتیت کروی، پایدارترین میکروساختار در فولادها است و تشکیل آن، نیاز به حرارت دادن فولاد در دمای مشخصشده در شکل زیر است. برای داشتن بهترین نفوذ که اصل اساسی کروی سازی است، دما و زمان باید بهدقت انتخاب شوند.

بر اساس استاندارد عملیات حرارتی فولاد، کروی کردن معمولاً به یکی از روش های زیر انجام میشود:

- فولاد تا دقیقاً زیر دمای Ac1 حرارت ببیند، به مدتزمان کافی در این دما نگه داشته شود و سپس در هوا سرد شود.

- قطعه فولادی تا ناحیه دوفازی بین خطوط Ac3-Ac1 برای فولادهای هیپویوتکتویید و بین Acm – Ac برای فولادهای هایپریوتکتویید حرارت ببیند. سپس تا زیر دمای Ar1 به آهستگی سرد و نگهداشته شده و درنهایت در هوا سرد شود.

- فولاد تا بالای دمای Ac1 حرارت ببیند، سپس تا زیر دمای Ar1 سرد و حداقل ۳۰ دقیقه نگهداشته شود. مجدداً تا بالای Ac1 گرم شود و بعد از مدتزمان کافی، این عملیات تا جایی که سمنتیت کروی کاملاً تشکیل گردد تکرار شود. مشابه روشهای قبل نیز درنهایت سرد کردن آن در هوا انجام گیرد.

عملیات بازیابی و تبلور مجدد

انجام کارسرد که به آن کارسختی نیز گفته میشود، باعث افزایش استحکام و سختی، کاهش انعطافپذیری و یا شکلپذیری فولادها میشود. برای بازیابی و یا بهبود خواص مهندسی قطعات فولادی کارسرد شده، آنها را تحت نظام مشخصی حرارت دهی میکنند که این فرایندها تحت عنوان بازیابی (Recovery) و تبلور مجدد (Recrystallization) معرفی شدهاند.

در فرآیند بازیابی، تنها خواص فیزیکی قطعات بازیابی شده و تا حدودی به خواص قبل از کارسرد نزدیک میشود. طی این فرایند، خواص مکانیکی تغییر چندان محسوسی ندارند.

این در حالی است که فرآیند تبلور مجدد به بازیابی و یا بهبود خواص مکانیکی قطعات فولادی کارسرد شده میانجامد. طی فرایند تبلور مجدد، دانههای جدید هممحور و عاری از تنش در فلز کارسرد ایجاد میشوند.

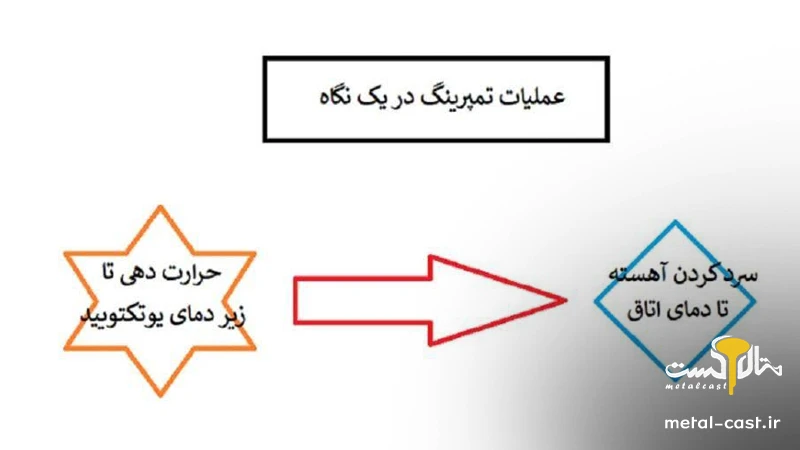

عملیات تمپرینگ یا بازپخت فولاد

تنشهای داخلی موجود در قطعات سریع سرد شده باعث ترد، شکننده شدن و ازکارافتادگی قطعات حین کار میگردد. بنابراین بهمنظور آمادهسازی این قطعات، آنها را پس از سخت شدن، تحت عملیات تمپرینگ یا بازپخت قرار میدهند.

در این روش عملیات حرارتی فولاد، قطعات را تا دمایی زیر دمای Ae1 حرارت داده، برای مدتزمان مشخص در همان دما نگه داشته و سپس تا دمای اتاق به آهستگی سرد میکنند. دما و زمان حرارت دادن، به ترکیب شیمیایی فولاد، ابعاد قطعه و خواص مکانیکی موردنظر بستگی دارد.

در اثر تمپرینگ، تنشهای داخلی کاهش یافته و یا حذف میشوند و بنابراین، استحکام ضربهای افزایش مییابد. در عوض، برخی خواص مهندسی همچون سختی و استحکام کششی قطعه تا حدودی کاهش مییابد.

عملیات آستمپرینگ و مارتمپرینگ (سردکردن کنترل شده)

سرد کردن، باهدف سخت کردن یک قطعه فولادی و طی سه روش زیر انجام میشود:

سریع سرد کردن مستقیم

در این روش عملیات حرارتی فولاد ها، قطعه را سریعاً از دمای آستنیته کردن تا زیر دمای Mf سرد میکنند. در این روش به دلیل آهنگ مختلف سرد کردن در سطح و مرکز قطعه، تشکیل مارتنزیت بهصورت یکنواخت انجام نمیشود. بنابراین ممکن است منجر به تشکیل تنشهای داخلی و شکست قطعه شود. به همین دلیل، دو روش بعد بیشتر مورداستفاده قرار میگیرند.

مارتمپرینگ

عملیات مارتمپرینگ یا سریع سرد کردن ناپیوسته، طی مراحل زیر انجام میشود:

- آستنیته کردن فولاد

- سریع سرد کردن فولاد در روغن داغ و یا نمک مذاب تا دمایی دقیقاً بالاتر یا دقیقاً پایینتر از دمای شروع تشکیل مارتنزیت (Ms)

- نگهداری در محیط مذکور تا یکنواخت شدن دما در تمامی نقاط قطعه

- سرد کردن با نرخ متوسط و معمولاً در هوا

- تمپرینگ قطعه بهمنظور افزایش چقرمگی

آستمپرینگ

عملیات آستمپرینگ مشابه مارتمپرینگ انجام میشود با این تفاوت که قطعه را تا دمایی دقیقاً قبل از دمای شروع تشکیل مارتنزیت سرد میکنند. سپس قطعه در این دما به مدت کافی نگه داشته شده و درنهایت سرد کردن قطعه در هوا انجام میگیرد.

هدف از انجام عملیات آستمپرینگ افزایش چقرمگی و انعطافپذیری و همچنین حذف و یا کاهش احتمال ترک برداشتن، تغییر شکل دادن و یا ایجاد تنشهای داخلی قطعات فولادی ضمن عملیات حرارتی است.

لازم به ذکر است عملیات آستمپرینگ تنها مختص فولادها نیست و در تهیه دستهای از چدنها به نام چدنهای آستمپرینگ نیز کاربرد دارد.

عملیات تنش گیری

حرارت دهی و یا سرد کردن قطعات فولادی در عملیات حرارتی منجر به تغییرات ابعادی و ایجاد تنشهای داخلی میگردد. وجود تنشهای داخلی در قطعات، افت خواص مکانیکی، تاب برداشتن، ترک خوردن و یا شکست غیرمنتظره قطعات را در پی دارد. در راستای حذف این تنشها، قطعات را تحت عملیات تنش گیری (stress relief) قرار میدهند.

در عملیات تنشگیری فولادها، قطعات را در دمایی زیر دمای Ac1 حرارت میدهند. زمان حرارت دهی بستگی به ابعاد قطعه و دمای تنش گیری دارد. هرچه دمای تنشگیری بالاتر انتخاب شود، زمان لازم برای انجام کامل عملیات کمتر است.

سخت کاری سطحی فولاد

از مهمترین انواع عملیات حرارتی فولاد، سختکاری سطحی است. سخت کاری سطحی، برای حفظ چقرمگی قطعه و درعینحال افزایش سختی سطح انجام میشود. بنابراین، یکی از فرایندهای زیر باهدف افزایش مقاومت به سایش در سطح قطعه قابل انجام است:

- کربندهی

- نیتروژن دهی

- ترکیب دو روش کربن و نیتروژن دهی

- سخت کاری القایی

- سخت کاری با شعله

- سخت کاری با لیزر

- سخت کاری با نفوذ

عملیات حرارتی تنها یکی از مراحل تولید قطعات ریختگی است!

عملیات حرارتی فولاد از مهمترین بخشهای زنجیره تولید قطعات فولادی است تا آنچه مدنظر است، تولیدشده و به دست صنعت برسد. شناخت هرچه بیشتر روشهای انجام این عملیات میتواند به ساخت قطعات مهندسی باکیفیت مطلوب منجر شود. بااینحال، این عملیات تنها یکی از مراحل تولید قطعات ریختگی است. گروه متالکست امکان ساخت اصولی و تضمینی قطعات ریختگی در تمامی مراحل تولید را برای تمامی تولیدکنندگان، صنعتگران و شرکتهای مهندسی فراهم کرده است. ما در متالکست با بهکارگیری روشهای پیشرفته ریختهگری، بهترین قطعات را به شما ارائه میدهیم. جهت کسب اطلاعات بیشتر، با کارشناسان ما در تماس باشید. ۰۲۱۸۲۸۰۲۰۵۵

سؤالات متداول

چرا انجام عملیات حرارتی فولاد برای برخی قطعات ضروری است؟

خواصی همچون سختی، استحکام، چقرمگی و شکلپذیری بهواسطه عملیات حرارتی بهبود مییابند و بهاینترتیب است که فولاد برای کاربردهای مختلف مناسب خواهد شد.

عملیات حرارتی بر ریزساختار فولاد چه تأثیری دارد؟

هر یک از روشهای عملیاتی متناسب با جزئیاتی که دارند، اندازه دانه، یکنواختی ترکیب شیمیایی، ریزساختار و ترکیب فاز را تغییر داده و بهطورکلی بر عملکرد و خواص فولاد اثر میگذارند.

آیا روش های عملیات حرارتی فولاد ها برای همه آلیاژها قابل انجام است؟

همه انواع فولاد، پاسخ یکسانی به فرایندهای عملیات حرارتی نمیدهند. برای هر گرید فولاد باید متناسب با ترکیب و ویژگیهای مورد انتظار از آن فرایندهای خاص را انتخاب کرد.