ریخته گری چدن نشکن، نوعی چدن با گرافیتهای کروی، چالشهایی در سر راه دارد. این نوع چدن دارای مقاومت بسیار بالایی در برابر ضربه و خستگی است و این ویژگیها باعث شدهاند که چدن نشکن به یکی از مهمترین مواد در صنایع مختلف تبدیل شود.

ریخته گری چدن داکتیل شامل فرآیندهای مختلفی است که هدف اصلی آنها کروی کردن گرافیت موجود در چدن است. این عملیات موجب بهبود خواص مکانیکی چدن میشود و آن را برای کاربردهای گوناگون مانند صنعت خودروسازی، لولهسازی و مهندسی مکانیک مناسب میسازد. در این مقاله، به بررسی ۱۰ روش در توضیح طرز تهیه چدن داکتیل خواهیم پرداخت و مراحل جوانهزایی فاز گرافیت را توضیح خواهیم داد. از جمله روشهای مورد بررسی میتوان به روش پاتیل روباز، روش ساندویچی، و روش تزریق سیم حاوی آلیاژهای منیزیم اشاره کرد. هر یک از این روشها دارای مزایا و معایب خاص خود هستند که بسته به نیازهای تولید و شرایط عملیاتی میتوانند انتخاب شوند.

انتخاب یک روش با بازدهی بالا در ساخت این آلیاژ بسیار مهم است. متالکست، با ارائه خدمات ریخته گری چدن نشکن با حداکثر مهارت، بازدهی و کیفیت، یارای شما در ساخت قطعات مورد نظرتان خواهد بود. شما در صفحه “خدمات ریخته گری چدن” میتوانید ضمن مشاهده قیمت ریخته گری، سفارش خود را نیز ثبت نمایید.

ارتباط با کارشناسان متالکست

جهت ارتباط با کارشناسان متالکست برای دریافت مشاوره رایگان، ثبت سفارش قطعه یا استعلام قیمت ریختهگری انواع آلیاژها، فقط کافیست فرم زیر را پر کنید. کارشناسان ما به سرعت با شما تماس خواهند گرفت.

مراحل فرایند جوانهزایی فاز گرافیت

در تعریف چدن داکتیل یا نشکن، آمده است که نوعی چدن غنی از گرافیت است. حضور گرافیتهای کروی در این چدن، موجب میشود که مقاومت بسیار زیادی در برابر ضربه و خستگی داشته باشد. بر اساس تحقیقات انجام شده، جوانهزایی گرافیت در چدن نشکن در مراحل زیر انجام میشود:

۱- فوق اشباع و تحت تبرید زیاد مذاب در نواحی اطراف فروسیلیس محلول و ایجاد فازهای ابتدایی کربن

۲- فعال شدن زیر لایههای فلزی فعال شده با لایههای کربن به عنوان مواضع مناسب برای تشکیل فاز گرافیت

۳- پس از مدتی با ناپدید شدن نواحی پرسیلیسیم ناشی از نفوذ اتمهای سیلیسیم در مذاب، ممکن است موجب حل شدن ذرات گرافیت شود.

نکته قابل توجه، جوانهزایی گرافیت در چدن نشکن است که پدیدهای غیرتعادلی محسوب میشود. این پدیده با افزودن جوانهزاها بالاترین تاثیر را خواهد داشت.

برای درک بهتر ساخت این نوع چدن در صنعت، پیشنهاد میکنیم مقاله “چدن داکتیل چیست” در متالکست را مطالعه نمایید. این مقاله با پرداختن به تمام ویژگیهای چدن نشکن، راهنمای شما در شناخت این آلیاژ خواهد بود.

روشهای ریخته گری چدن نشکن

در ساخت چدن نشکن، پس از تعیین ترکیب شیمیایی آن، کروی کردن گرافیت است که بسیار مهم است. روشهای مختلفی برای کروی سازی گرافیت وجود دارد که ۱۰ روش مهم آن را در ادامه بررسی خواهیم کرد:

- روش پاتیل روباز (روریزی)

- روش ساندویچی

- روش پاتیل درپوشدار

- روش فروبری

- روش کنورتور جورج فیشر

- روش تزریق سیم حاوی آلیاژهای منیزیم

- روش افزودن مواد کرویکننده در قالب

- توپی متخلخل

- فن سقوط مستقیم

- پاتیل فشاری و محفظه فشاری

در روشهای ریخته گری چدن داکتیل، رعایت برخی نکات و بهرهگیری از برخی تکنولوژیها برای دستیابی به ساختار مورد نظر الزامی است. ریخته گری چدن، خود چالشهای بسیاری دارد و به روشهای گوناگون قابل انجام است. با مطالعه مقاله ریخته گری چدن در متالکست، با این روشها، چالشها، کاربردها و معایب و مزایای هر یک آشنا خواهید شد.

۱. روش پاتیل روباز (رو ریزی)

سادهترین روش مورد استفاده در ریخته گری چدن داکتیل و یا عملیات کروی کردن گرافیت، روش انتقال پاتیل باز یا روریزی است که احتمالاً این سادگی در شهرت آن سهیم بوده است.

در این روش مقدار لازم از آلیاژ کرویکننده به ته پاتیل پیشگرم شده اضافه میشود. سپس مقدار مشخصی از مذاب چدن در دمای عملیات با سرعت مشخص به آن افزوده میگردد.

اگرچه بازیابی در این روش حدوداً ۲۰ تا ۲۵ درصد گزارش شده، اما در مجموع به عوامل زیادی حساس است. نخستین عامل، دمای تبخیر پایین منیزیم و حلالیت کم آن در آهن است. به این دلایل به یک حمام عمیق برای طولانیتر کردن زمان تماس بین آهن و منیزیم لازم است تا بهرهوری لازم برای کروی کردن افزایش یابد. بنابراین عمق پاتیل (ارتفاع پاتیل) باید ۲.۵ الی ۳ برابر قطر آن باشد و فلز باید به سرعت داخل پاتیل ریخته شود. سرعت ریختن باید حدود ۱۵ ثانیه برای هر یک تن باشد.

لازم به ذکر است که آلیاژهای چگالتر بازیابی بهتری نسبت به آلیاژهای سبکتر در این روش دارند.

۲. روش ساندویچی

روش دیگر برای تولید چدن نشکن، روشی مشتق شده از فرآیند روباز است. این روش با ایجاد تغییرات قابل ملاحظهای در انتهای پاتیل و استفاده از مواد پوششی بر روی مواد کرویکننده ابداع شده است. آلیاژ کرویکننده در فرورفتگی ته پاتیل ریخته شده و با قراضههای فولادی (حدوداً ۱ تا ۲ % وزن آلیاژ کروی کننده) پوشانده میشود.

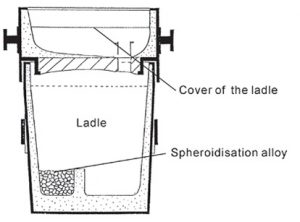

شکل۱، پاتیل در روش ساندویچی را نشان میدهد. پوشش در این روش، باعث تاخیر در شروع واکنش آلیاژ میگردد. علاوه بر این، مواد پوششی فلز مجاور منیزیم را بیدرنگ سرد میکند. مزیت اثر سرد کردن این است که بازیابی منیزیم با کاهش دمای فلز افزایش مییابد. به طور کل در روشهایی که استفاده از پاتیل به عنوان یک محفظه برای واکنش منیزیم است، نسبت ارتفاع به قطر اهمیت بسیاری دارد.

عمق پاتیل مورد استفاده در این روش عمیق بوده و عموماً حداقل نسبت ارتفاع به قطر ۲-۱.۵ است. بازیابی در عملیات ساندویچی تقریباً ۴۰ الی ۴۵% است. علیرغم سادگی و بازیابی بیشتر، در این روش اتلاف دما به دلیل ذوب مواد پوششی بر روی آلیاژ کرویکننده و همچنین اندازه مواد کرویکننده عیب محسوب میشود. این روش برای کرویکنندههایی با کمتر از ۱۰ درصد منیزیم مناسب است.

شکل۱. روش ساندویچی جهت عملیات منیزیم دهی به چدن.

۳. روش پاتیل بارریز درپوشدار

شکل۲. پاتیل درپوشدار معمولی

شکل۳. پاتیل با در پوش قابل جابجایی

شکل۴. پاتیل درپوشدار محکم شده توسط دیوار

شکل۵. پاتیل تک قوری شکل درپوشدار

شکل۶. پاتیل قوری شکل دوگانه درپوشدار

این روش، نوعی خاص از روش ساندویچی به شمار میرود. در روش پاتیل درپوشدار، جهت بهبود بازیابی منیزیم و کم کردن دود و نور خیرهکننده ناشی از عملیات، سطح پاتیل پوشیده میشود. در این روش اتلاف منیزیم به شکل MgO کاهش قابل توجهی دارد. آمارها بازیابی منیزیم تا میزان ۶۰ الی ۶۵% در این روش را نشان میدهد. شکل ۲ تا شکل ۶ انواع مختلف پاتیل درپوشدار را نشان میدهد.

۴. روش فروبری یا غوطه وری

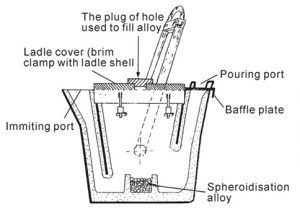

شکل۷. شکل پاتیل به روش غوطه وری.

روش فروبری یا غوطه وری به عنوان یکی از روشهای موثر در ریخته گری چدن نشکن شناخته میشود که بهویژه برای مواد با منیزیم بالا موثر است. در این روش آلیاژ کرویکننده توسط یک ظرف نسوز شبیه ناقوس به انتهای پاتیل درپوشدار برده میشود. این فروبری و نگهداری مواد زیر سطح آهن مانع از شناوری مواد میگردد. بنابراین معمولاً به یک افزایش کلی در بازیابی منیزیم منتج خواهد شد.

بازیابی منیزیم در این روش و با استفاده از آلیاژ فروسیلیکومنیزیم ۵% به راحتی به بیش از ۵۰ درصد میرسد. از مزایای این روش میتوان به دود و بخارات کمتر، فلز تمیزتر و نیز سرباره کمتر اشاره کرد. عیب اصلی این روش افت دمایی بالا به خاطر جرم ابزار فروبرنده سرد است (شکل۷).

۵. روش کنورتور جورج فیشر

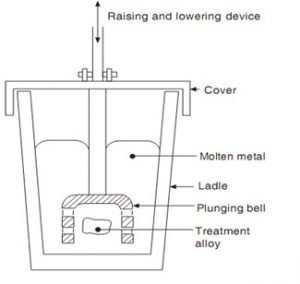

شکل۸. روش کنورتور جورج فیشر.

تولید چدن داکتیل در روش کنورتور جورج فیشر، با استفاده از یک پاتیل (کنورتور) کج شونده مخصوص و منیزیم به صورت خالص انجام میشود. پاتیل با چدن مذاب پر شده و پس از آب بندی، میچرخد به طوریکه منیزیم در زیر چدن فرو میرود (شکل۸).

۶. روش تزریق سیم حاوی آلیاژهای منیزیم

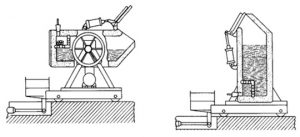

این روش تولید در ریخته گری چدن داکتیل، شامل یک کویل از جنس فولاد نرم و به صورت توخالی است که با فلز منیزیم، کلسیم و فروسیلیس پر شده است. وایر حاوی آلیاژ منیزیم توسط یک تیوب راهنما و به صورت مکانیکی وارد پاتیلی سرپوشیده میشود. با ورود سیم به درون مذاب، غلاف فولادی حل شده و محتویات آن در زیر سطح مذاب آزاد و شروع به واکنش میکند (شکل۹). قطر سیم ها از ۴ تا ۱۳ میلیمتر تغییر میکند.

میزان مصرف سیم بستگی به میزان گوگرد، دمای چدن و میل ترکیبی سیم دارد. در این عملیات محاسبه مقدار سیم مورد نیاز و نیز زمان انجام عملیات بسیار مهم است. به عنوان مثال نرخ تزریق برای سیمی با قطر ۹ میلیمتر، ۵۰-۳۰ متر بر دقیقه است و میتوان ۱۵۰۰ کیلوگرم مذاب را تقریباً در ۲ دقیقه تزریق منیزیم نمود.

دمای شروع عملیات حدوداً ۱۴۵۰ درجه سانتیگراد است که در پایان فرآیند تا ۱۴۱۰ درجه نیز افت میکند.

از مشخصات این روش ریخته گری چدن نشکن میتوان به موارد زیر اشاره داشت:

- گوگردزدایی و اکسیژن زدایی بهتر

- سرباره کمتر

- قلیایی شدن بیشتر سرباره

- عدم محدودیت در میزان گوگرد (حتی تا ۰.۱ % حضور گوگرد)

- کنترل بهتر فرآیند و انحراف کمتر از مقدار منیزیم باقیمانده استاندارد

- کنترل اتوماسیونی و کامپیوتری آسان و عدم دخالت نیروی انسانی

- حذف مشکل توازن سیلیسیم

- انبارش تمیز و جابهجایی آسان

- کاهش دود و نور ناشی از واکنش مذاب و شرایط زیست محیطی بهتر

نکته بسیار مهم دیگری که در روش تزریق سیم باید مورد توجه قرار گیرد، فشار فرواستاتیکی مذاب است. برای تزریق سیم حاوی منیزیم باید فاصله بین سیستم تغذیه سیم و پاتیل مناسب باشد تا سیم حاوی منیزیم به طور مستقیم با نرخ نفوذ بالا و غلبه بر فشار فرواستاتیکی به اعماق مذاب راه یابد و بازیابی بالای منیزیم حاصل شود.

شکل۹. نمایی از تجهیزات و روش تزریق سیم.

نکته دیگر که در ساخت چدن نشکن اهمیت زیادی دارد، تاثیری است که روشها و عناصر روی هم میگذارند. به عنوان مثال، در این روش گفته شده که گوگردزدایی و اکسیژنزدایی انجام میشود. این مساله، در ساخت یک آلیاژ چدن نشکن با حداقل عیوب و بالاترین کارایی، اهمیت بسیاری دارد. برای بررسی تاثیر عناصر آلیاژی بر چدن داکتیل، پیشنهاد میشود مقاله ما در این خصوص را مطالعه نمایید.

۷. روش افزودن مواد کرویکننده در قالب

نوعی روش دیگر در ریخته گری چدن داکتیل، افزودن مواد کرویکننده در قالب است. در این روش آلیاژ MgFeSi در محفظهای در سیستم راهگاهی قالب قرار میگیرد و مذاب به محض عبور از آن، با آلیاژ واکنش داده و عملیات کروی کردن انجام میگیرد.

بازیابی منیزیم نوعاً ۷۰ تا ۸۰ درصد با کمترین میرایی جوانهزنی است که تا میزان ۱۰۰% نیز گزارش شده است. از الزامات این روش کاهش مقدار گوگرد به میزان ۰.۰۱ یا کمتر است تا احتمال عیوب ناشی از تشکیل آخال را به حداقل برساند. زمان ریختن باید به دقت کنترل شود تا از وجود آلیاژ حل شونده در تمام مدت پر شدن کل قالب اطمینان حاصل گردد (شکل۱۰).

۸. توپی متخلخل

شکل۱۰. روش عملیات در قالب جهت داکتیل سازی.

پاتیل توپی متخلخل به منظور گوگردزدایی با کاربید کلسیم بکار میرود. بعد از تکمیل گوگردزدایی، آلیاژ کرویکننده با تأخیر و در حالی که هنوز مذاب توسط توپی متخلخل در تلاطم است (همزدن شدید توسط تعداد بیشماری از حبابهای کوچک گاز خنثی)، اضافه میشود. عمل همزدن، مواد را به زیر سطح در ناحیهای که واکنشهای مربوطه بدون حضور اکسیژن انجام میشود، هدایت میکند. بازیابی منیزیم بدین روش میتواند فراتر از ۳۵% رود. اتلاف دما همراه با حبابهای گازی از عیوب این فرآیند هستند.

۹. فن سقوط مستقیم

در این روش، آلیاژهای با چگالی بالاتر از چدن به داخل مذاب درون پاتیل به طور مستقیم ریخته میشود. از این آلیاژها ممکن است برای بازیابی گرافیتهای کروی در چدن -که به علت زمان نگهداری طولانی محو میگردند- نیز استفاده کنند. بازیابی روش فن سقوط مستقیم، بالغ بر ۷۰% گزارش شده است. از مزایای این روش کاهش بخارات، کاهش کف روی ذوب و سهولت آن است. عیب عمده آن نیز قیمت آلیاژ و هزینه فرایند است. آلیاژهای رایج با چگالی بیشتر از آهن عبارتند از:

۱)) Ni60%-Mg6.4% در موازنه با آهن (حداکثر دمای عملیات ۱۴۶۹ درجه سانتیگراد))

۲) Ni95%-Mg6.4% (حداکثر دمای عملیات ۱۵۳۷ درجه سانتیگراد)

۱۰. پاتیل فشاری و محفظه فشاری

در روش ریخته گری چدن نشکن از نوع پاتیل فشاری، پاتیل به طور محکم درزگیری میشود. در روش محفظه فشاری، پاتیل عملیات داخل یک محفظه فشاری، جاییکه مواد کرویکننده اضافه میگردد، قرار داده میشود. در هر دو روش از منیزیم خالص که در یک جعبه فولادی محصور شده است استفاده میشود. امکان بازیابی در این روشها ۷۰ الی ۸۰% است اما از معایب آن تجهیزات زیاد است.

کدام روش را برای ریخته گری چدن داکتیل انتخاب کنیم؟

همه روشهای ذکر شده دارای مزایا و معایبی هستند. انتخاب یک روش عملیات بستگی به عوامل زیادی دارد. اندازه تکبار، دمای مورد نیاز، قیمت و بودجه پروژه، امکان استفاده از ماشین آلات و لوازم مکانیکی، سادگی، ملاحظات محیطی، قابلیت تولید مجدد (تکرارپذیری)، ترکیب شیمیایی چدن، محدودیتهای فیزیکی، زمان چرخه و نیاز به تلقیح از مواردی هستند که در انتخاب روش اثرگذارند.

هر واحد ريخته گري مناسبترين روش براي كروي كردن را نسبت به امكانات و نوع محصول خود انتخاب میکند. مجموعه متالکست، با داشتن مهارت و تخصص در کنار هم، بهترین خدمات در حوزه ریخته گری چدن داکتیل را ارائه میدهد. تجربه در انتخاب روش، تاثیر بسیاری دارد و متالکست، با استفاده از تجربه سالها فعالیت در این حوزه، بهترین روشها را به شما معرفی خواهد کرد.

اهمیت چدن نشکن و کاربردهای آن

چدن نشکن، از مهمترین فلزات مهم مهندسی در صنعت است و رشد و توسعه تولید قطعات این آلیاژ اهمیت بسیاری دارد. آمارها نشان میدهدا که حدود ۴۰ درصد از کل تولید چدن نشکن در جهان، در صنعت لوله سازی و حدود ۲۰ درصد آن در صنعت خودروسازی مصرف میشود.

استحکام کششی بالا، مقاومت به ضربه، مقاومت به خستگی، چقرمگی خوب، مقاومت به سایش و قابلیت ماشینکاری مطلوب از جمله ویژگیهای مهم این ماده به شمار میروند که استفاده آن در صنعت را افزایش دادهاند. از جمله قطعات ساخته شده از چدن نشکن در صنعت خودروسازی میتوان به موارد زیر اشاره کرد:

- آکسل

- توپی چرخ

- انگشتی سوپاپ

- میللنگها

- بازوی انتقال نیرو

- اتصالات ترمز

- چرخدندهها

- دندههای پینیون

متالکست، متخصص در ریخته گری چدن نشکن

روشهای متعددی برای ریخته گری چدن داکتیل وجود دارد که از جمله مهمترین آنها میتوان به روشهای پاتیل روباز، ساندویچی، پاتیل درپوشدار، فروبری، کنورتور جورج فیشر، تزریق سیم حاوی آلیاژهای منیزیم، افزودن مواد کرویکننده در قالب، توپی متخلخل، فن سقوط مستقیم و پاتیل فشاری اشاره کرد. هر یک از این روشها با توجه به نیازهای تولید و امکانات موجود میتواند به کار گرفته شود.

ما در کارگاه ریختهگری متالکست، با بهرهگیری از تجهیزات پیشرفته و تکنولوژیهای روز دنیا، قادر به تولید انواع چدن نشکن با کیفیت عالی هستیم. تیم متخصص و حرفهای ما با تجربهی بالا در این زمینه، آماده پذیرش سفارشات شما و ارائهی خدمات با بالاترین استانداردهای کیفی است. شما میتوانید با اطمینان کامل سفارشات خود را به ما بسپارید و از کیفیت بینظیر محصولات و خدمات ما بهرهمند شوید.

مشتریان و صنعتگران میتوانند از سیستم استعلام قیمت سریع ما استفاده کنند و در صورت توافق، پروژههای ریخته گری خود را به ما محول کنند تا قطعات مورد نیاز خود را در سریعترین زمان ممکن و بالاترین کیفیت، دریافت کنند. جهت اطلاعات بیشتر میتوانید با کارشناسان ما از طریق شماره ۵۵۹۰ ۹۱۰۳ ۰۲۱ تماس حاصل فرمایید.

سوالات متداول

سادهترین و بهترین روشهای تولید چدن نشکن کدامند؟

روش پاتیل روباز سادهترین و معروفترین روش است ولی بازیابی منیزیم در آن کم است، در حالی که روش تزریق سیم حاوی آلیاژهای منیزیم، کنترل بهتری بر فرآیند دارد و میزان بازیابی منیزیم بالاتری نیز دارد.

برای ریخته گری چدن نشکن، کدام روش را انتخاب کنیم؟

روشهای مختلفی برای ریخته گری چدن نشکن وجود دارند که هر یک از این روشها دارای مزایا و معایب خاص خود هستند و بسته به نیازهای تولید و شرایط عملیاتی میتوانند انتخاب شوند.

چگونه فرآیند جوانهزایی گرافیت در چدن نشکن انجام میشود؟

فرآیند جوانهزایی گرافیت در چدن نشکن با فوق اشباع کردن مذاب و ایجاد فازهای ابتدایی کربن، فعال شدن زیرلایههای فلزی و ناپدید شدن نواحی پرسیلیسیم انجام میشود. این فرآیند با افزودن جوانهزاها بهبود مییابد و بهترین نتایج حاصل میشود.

عالی

ممنون از حسن توجه شما 🙏